【エンジニアの挑戦】エアマイクロセンサ〜世界最高精度の、空圧式ギャップセンサ〜

目次

350μm検出距離、±5μm 世界一の高精度

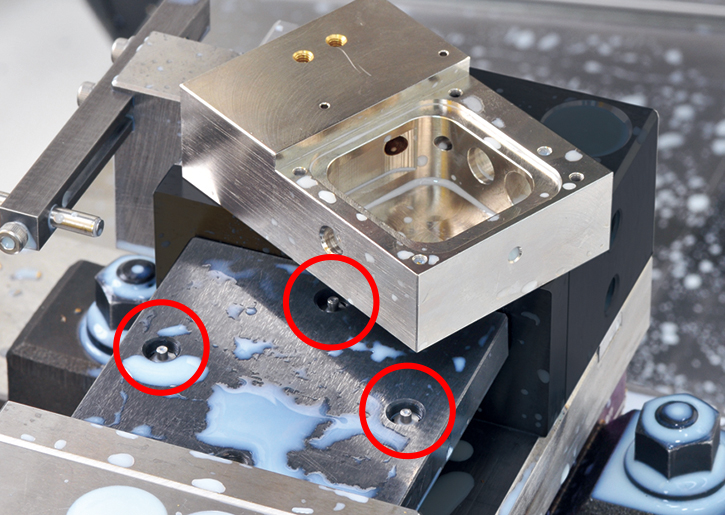

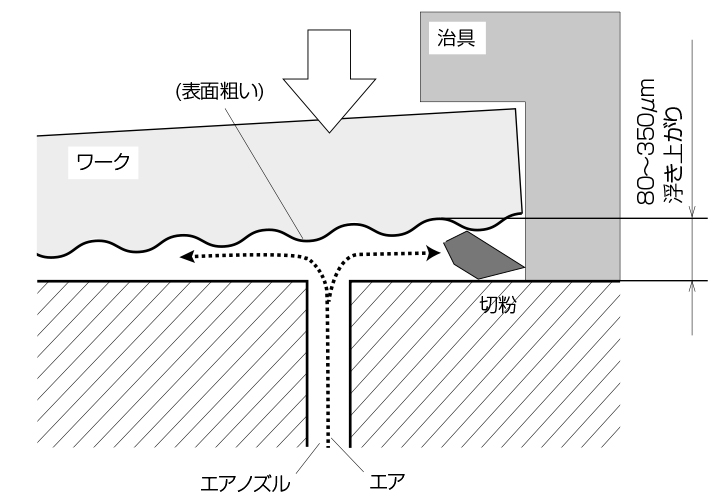

新製品「エアマイクロセンサ〔DPA-LR1〕」は、CNC工作機械の加工治具とワークの精密な着座を、わずかな空気圧の変化をとらえ、非接触で検出する「空圧式のギャップセンサ」。

80μm〜350μmの長検出距離で、アルミダイカストなど、面粗度の大きいワークの着座確認に最適です。

その最大の特徴は、従来の空圧式センサと比較して約10倍、±5μmの繰返し精度。

空圧式ギャップセンサとしては、世界最高の精度を達成しました。

工場の自動化、超精密加工—…

高度化する生産現場は「精密着座確認」の必要性に迫られている。

従来の「空圧式ギャップセンサ」は、繰返し精度が低く(数10μm)検出値にバラつきがあるのが一般的でした。

ワークの「有り無し」検出には使えても、切粉の挟み込みによる治具とワークの着座不良を安定してとらえることはできません。

従来品では、安定して検出できない

しかし、CNC工作機械のミクロン単位の超精密加工を実現するには、「ワーク」が「治具」にカチッと密着していることが必須条件。

切粉による浮き上がりは、許されません。

無人化の進む生産ラインにおいて、精密な着座確認は、大きな課題でした。

「エアマイクロセンサ〔DPA-LR1〕」の開発は、そんな生産現場のニーズをいち早く見据えて始まったのです。

若手と熟練、エンジニアの技を合わせて

開発に臨んだのは、メトロールの未来を担う、技術部の若手エンジニアたち。

空圧の変化を圧力変換素子で電気信号に換えて検出する〔DPA-LR1〕は、彼らデジタル世代の手に託されました。

それは、機械式のタッチスイッチメーカーであるメトロールにとっても、ゼロからの挑戦。

電子回路に、エア流路…。

試行錯誤に明け暮れる若きエンジニアたちを、熟練エンジニアが支えます。

時に厳しい指南を受けながら、様々な理論を学んで実験を繰返しました。

あえて、デジタル表示はしない!

完成したのは、長方形のブラックBOX。箱型のセンサ。

味も素っ気もない、シンプルな外観には、数値表示もありません。

余計なものを削ぎ落として追求したのは、世界最高水準、±5μmの繰返し精度。

ミクロン単位の精密加工に必要な、精密着座確認を可能にします。

治具とワークのスキマを安定検出し、着座不良による加工不良を確実に防ぐ。

製造工程において不良品を発生させないフィードバック機構を、「エアマイクロセンサ〔DPA-LR1〕」が完成させるのです。

しきい値の設定は、ボタンをワンプッシュ!

80〜350μmの検出範囲内で、信号点の調整は自由自在。

しきい値マスタを着座させ、ボタンをワンプッシュするだけで、設定が簡単にできます。

まさに電子式ならでは、の機能です。

空圧式センサで、応答速度を上げるには…?

従来の空圧式センサは、応答速度にも問題がありました。

防水上、工作機械外にしか設置出来ず、どうしてもエア配管が長くなってしまうのです。

〔DPA-LR1〕は、IP67の耐防水仕様。

また、機内での設置に耐えられるよう、50℃の恒温槽で3種類のクーラントに浸けて試験も行い、本体に腐食がないことを実証済です。

機内設置により、エア配管は大幅に短縮。

これまで5秒以上かかっていた応答速度は、約0.8秒に(配管1.5m時)。

タクトタイムを縮め、生産性が飛躍的に向上しました。

これまでの常識を、覆す。

空圧式・電子式の「エアマイクロセンサ〔DPA-LR1〕」は、今までのメトロールにない新製品。

しかし、真新しさの中にも「高精度」「耐悪環境」を追求した自社製品の強みが、しっかりと秘められています。

そのこだわりが、従来の常識を覆す「精密着座確認」を実現したのです。

繰返し精度、±5μm。

自動化と精密加工の進む最先端の生産現場を支える、空圧式ギャップセンサの新境地です。