【エンジニアの挑戦】エアマイクロセンサ〜自動化時代を支える「精密着座センサ」〜

目次

デジタル時代の新製品「DPA-SR1」

新製品、「エアマイクロセンサ ショートレンジ形 〔DPA-SR1〕」は、

治具とワークの密着を、±0.5µm 繰返し精度でチェックする空圧式「精密着座センサ」。

切粉などによる「ワーク」の浮き上がりを検出して、「着座不良」による加工不良品の発生を生産工程で確実に防止します。

一般的な「空圧式ギャップセンサ」は、信号点のバラツキが大きいため、

ワークの「有り無し検知」にしか使えませんでした。

「エアマイクロセンサ〔SR1〕」はその常識を根底から覆し、従来品の約60倍、±0.5µmの繰返し精度を達成しました。

また〔SR1〕は、精密機械式スイッチ専門のメトロールに誕生した、初の電子式センサ。

1〜100µmの許容公差内において、ボタンひと押しで信号点を設定できるなど、

デジタルならではの特徴があります。

初代・精密着座センサ、精密機械式「DPA-A2」

開発当初の「精密着座センサ」は、電子式ではなく精密機械式でした。

それが、この「エアマイクロスイッチ 〔DPA-A2〕」です。

開発者は、内径計測の「空気マイクロメータ」など、流体を専門とする70代半ば(当時)のエンジニアJ。

既に引退していましたが、昔の上司であった当社創業者が声を掛けました。

空気圧の変化で寸法測定を行う「空気マイクロメータ」。

それまでのメトロールにはない、新技術でした。

自動化と超精密加工を叶える

エンジニアJは、かねてより「精密着座センサ」の必要性に目をつけていました。

その背景にあったのが、加速する工場自動化の動きです。

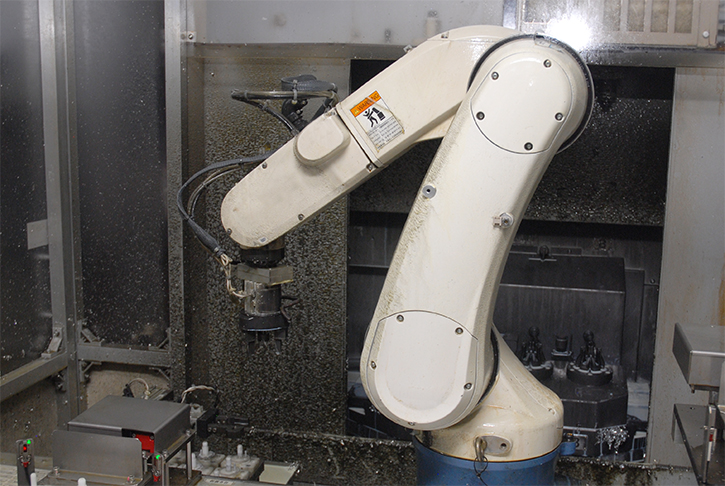

生産ラインは日を追って無人化が進み、ワークを治具にセットする段取り工程もロボットによって行われつつありました。

そこで重要なのが、ワークのセット位置です。

セット位置が正確でないと、

いくら高精度のCNC工作機械を使用しても、超精密加工は実現しません。

たった数ミクロン、切粉によってワークが浮き上がっているだけでも、加工不良品が発生してしまうのです。

「人の目に変わってワークの『精密着座確認』が出来るセンサこそ、この時代に必要なのではないか…?」

その狙いを、計画に移します。

「精密位置決めスイッチ」と「空気マイクロメータ」の出会い

「精密着座センサ」の実現に向け、エンジニアJは、

繰返し精度の高いメトロールの精密機械式スイッチと、空気マイクロメータの原理を組み合わせることを思いつきます。

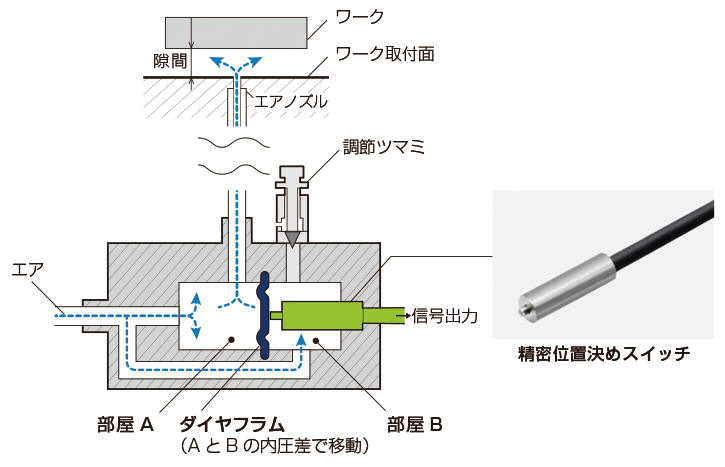

構造は、センサ内部の背圧変化(ノズル隙間の変化による圧力変化)がもたらす「ダイヤフラム」の動きを、

「精密位置決めスイッチ」が高精度に検出し、スキマのOK/NG判定をするというもの。

まさに「空気マイクロメータ式スイッチ」とも言うべき製品。

二つの技術が起こす「化学反応」でした。

「空圧式ギャップセンサ」に革新

従来の「空圧式ギャップセンサ」の約10倍、

繰返し精度±1µmを実現した高精度着座センサ、「エアマイクロスイッチ〔A2〕」。

ワークの「有り無し確認」から「精密着座確認」へ、空圧式「ギャップセンサ」の性能を根本から変え、

高度化する製造現場のニーズに、いち早く応えました。

また、IP67の保護構造で、クーラントの飛散する工作機械内への設置が可能。

エア配管を極力短くできることで、応答速度をあげ、生産性向上にも大きく貢献します。

その実績が認められ、2015年「東京都ベンチャー技術大賞」で優秀賞を受賞。

革新的で将来性のある製品として、高く評価されました。

(授賞式では、舛添都知事も製品をご覧になりました。)

精度と機能を更に追求。「機械式」から、「電子式」へ。

初代・精密機械式〔A2〕の後を継ぐ新製品が、電子式の「エアマイクロセンサ〔SR1〕」です。

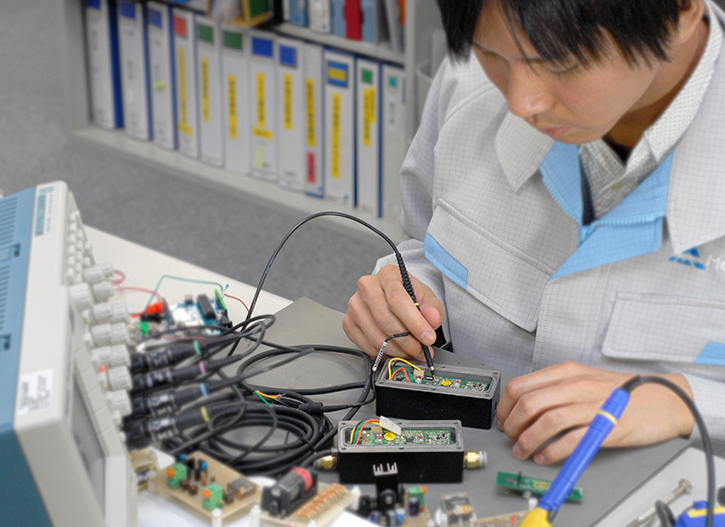

「デジタル化」という現場の次なる課題にトライすべく、若手エンジニアたちが開発を担って生み出されました。

空圧の技術は〔A2〕から受け継ぎつつ、精度と機能性を更に追求。

空気圧の変化を圧力変換素子で電気信号に変換する「エアマイクロセンサ〔DPA-SR1〕」は、

繰返し精度を初代DPAの±1µmから±0.5µmに向上させ、検出距離も1〜100µmに伸ばしました。

加工不良品撲滅、その先に…

精密位置決めスイッチと空気マイクロメータの融合から始まった、メトロールの空圧式「精密着座センサ」。

電子式へのリニューアルを経て、自動車のエンジン部品やコンピュータの精密部品など、

自動化する超精密加工の現場で多数採用され、着座不良が原因で起こる加工不良品の発生を防いでいます。

「エアマイクロセンサ」が目指す先にある、「製品を通じた社会貢献」。

±0.5µm繰返し精度の「精密着座確認」が、モノづくりの発展を陰から支えます。