20μm以下の隙間を検出し、誤検知による加工不良を防ぐ着座センサとは?

工作機械の自動化が進むにつれ要求精度が上がり、着座確認で次のようなお悩みはありませんか。

・ワークの有無確認ではなく、治具とワークのシビアな密着確認をしたい。

・センサ誤検知による機械ダウンタイムをなくし、生産性を上げたい。

これらの悩みに共通する原因は、ギャップセンサの応答速度の遅さにあります。

メトロールのエア着座センサは、こうした課題を解決します。

・±0.5μmの繰り返し精度で、治具とワークの着座不良を確実に検知。加工不良の発生を防止します。

・工作機械内の設置が可能な防水構造で、配管を短縮。応答速度を上げ、生産性を向上させます。

本記事では、

エア着座センサによるワーク着座確認の課題の解決方法を、実際の改善事例と共にご紹介します。

目次

繰り返し精度の低い従来のギャップセンサを使用するリスクとは?

ギャップスイッチの本来の用途は『密着確認』ではなく『有り無し検知』です。

『有無検知』のギャップスイッチに高精度は不要です。

しかし近年、ワークの小型・精密化やライン自動化により、シビアな加工精度が要求され

『高精度な着座センサ』のニーズが高まっています。

つまり、切粉の噛みこみによる微小な浮き上がりや、ズレが許容されない状況になっているのです。

高精度な着座とは本記事では20μm以下の密着度を指します。

精度の低いギャップセンサのまま、精密着座を行うとどんなリスクがあるのでしょうか?

例)ワークと治具の隙間が15μm以下の時に着座確認OKとしたい場合

繰返し精度の低い従来の着座センサを使用する2つのリスク

《リスク1》

切粉によってワークの浮き上がり距離が20μmであるにもかかわらずOK判定を出すリスクがあり、

加工不良の原因となります。

《リスク2》

浮き上がり距離が15μm以下で着座OKであるにもかかわらず、NG判定を出すリスクがあります。

この場合、担当者がワークの着座面を掃除したり段取り作業が長期化します。

ワークの搬送を自動化している場合では、工作機械のダウンタイムの原因にもなります。

エア着座センサDPAの3大特長

エア着座センサDPAシリーズの従来品とは異なる3つの特長についてご説明します。

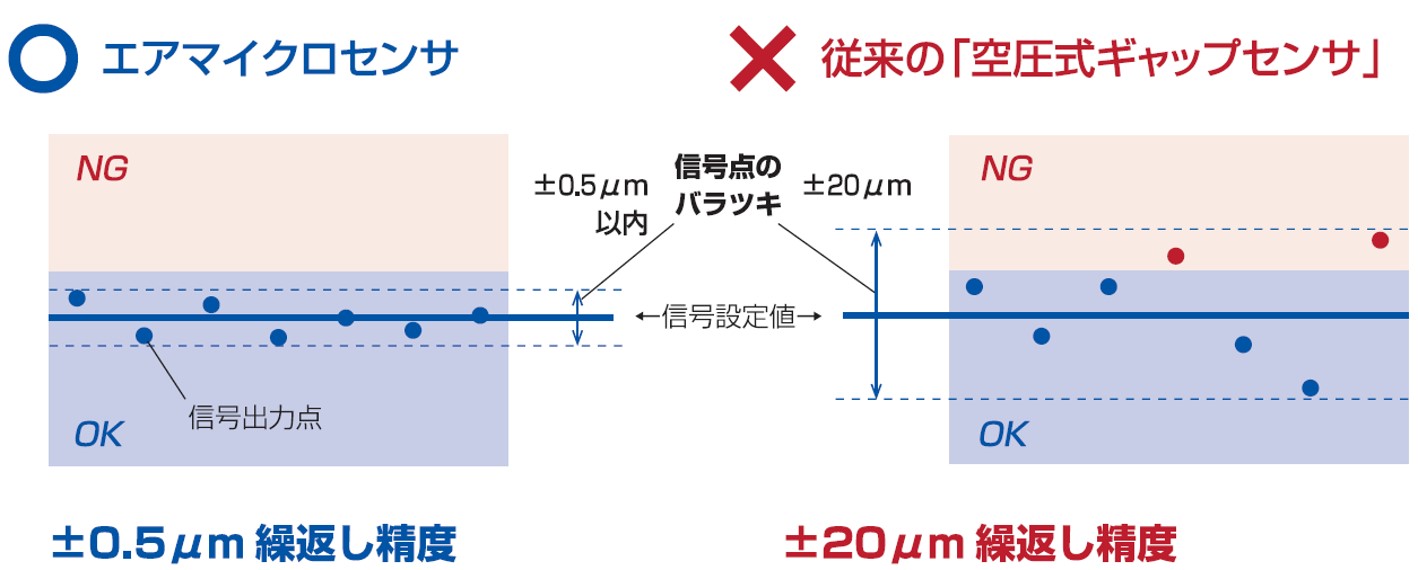

特長①:誤検知を防止する繰り返し精度±0.5μm

従来のギャップスイッチでは検知できない『20μm以下の隙間』も確実に検知します。

±0.5μmの繰り返し精度により『20μm以下の隙間』でも誤検出をしません。

従来品は、繰り返し精度が±20μmで信号点のバラつきが大きく、20μm以下の隙間では誤検出のリスクが高い為、加工不良の原因となります。

理由は、ワークが治具に密着していないのにOK信号を出す⇒加工で失敗 となるからです。

スクラップは加工にかけた時間も、材料費もすべて無駄になってしまうので最も避けたい状況の1つです。

▲エアマイクロセンサと従来品との繰り返し精度の比較

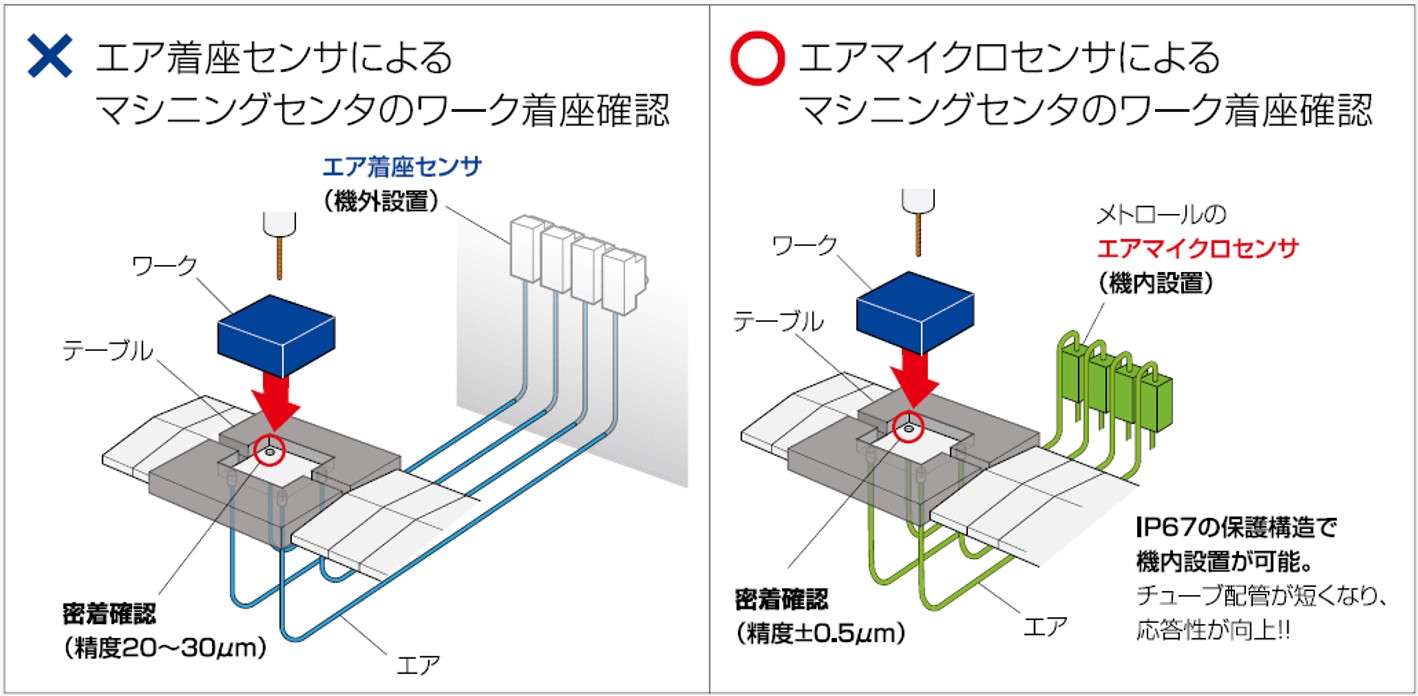

特長②:応答速度を短縮。IP67 のクーラント保護構造

エアマイクロセンサは、クーラントや切粉が飛び散る工作機械内で使用できる防水構造です。

機械内にエアセンサを設置可能で、エアの配管を短縮でき、応答速度が速くなります。

結果、生産性の向上につながります。

| 〇エアマイクロセンサ | ✖ 従来のエアギャップセンサ | |

| 保護等級 | IP67 | IP66 |

| エア配管の長さ | 1.5m(機内) | 12m(機外) |

| 応答速度 | 0.8秒 | 5秒以上 |

特長③:検出距離のしきい値設定が簡単

治具とワークの間に許容公差内のマスタを挟み、マスターセットボタンを1秒長押し。

どなたでも簡単に設定できます。

既存のギャップスイッチのとの置き換えも簡単に行えます。

例)15μmの隙間を検出したい場合

1.シムもしくはマスタを治具とワークの間に挟み、隙間を15μmに調整する。

↓

2.マスターセットボタンを1秒長押しする。

↓

3.本体のLEDが点滅して、マスターセット完了。

検出は、15μm以下でNGの判別で行います。

改善事例

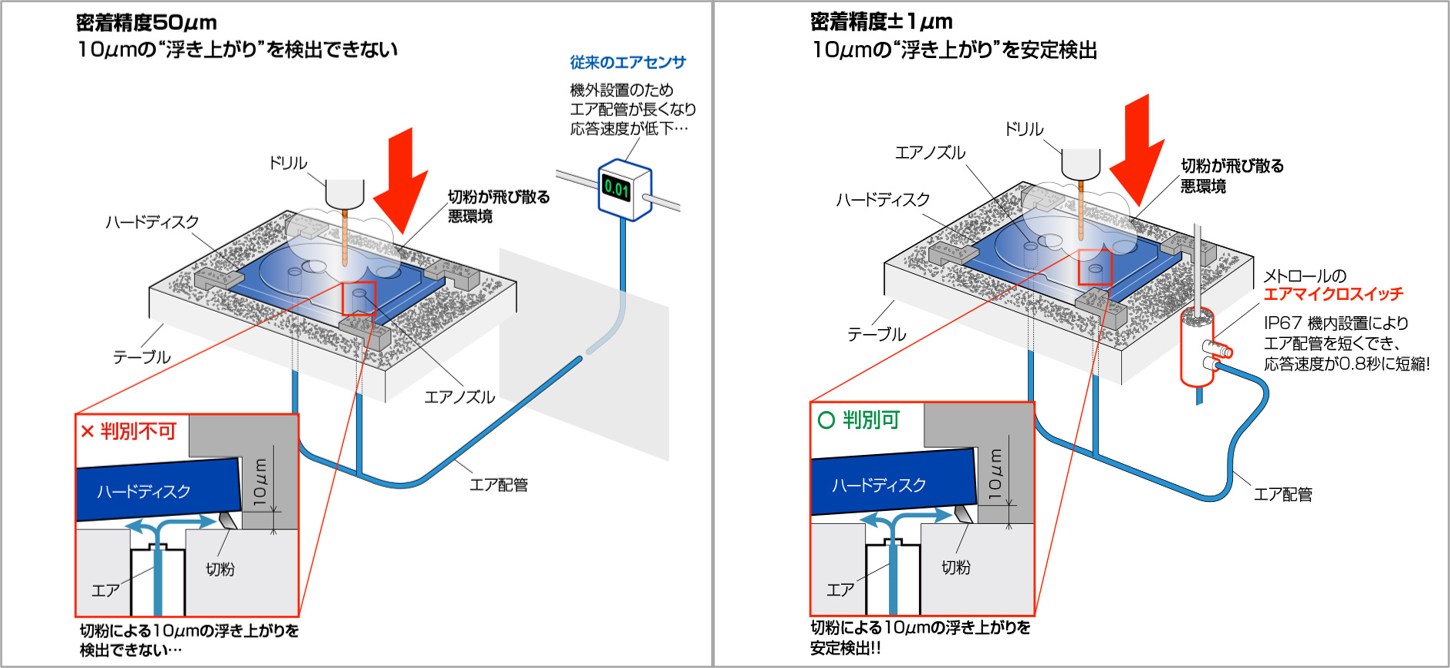

ハードディスク・ドライブ(HDD)の着座確認

《改善前》

・繰り返し精度±20μmのエアギャップスイッチを、HDD(ハードディスク・ドライブ)の着座確認に使用。

・切粉による10μmの浮き上がりを検知できずに、加工不良が度々発生。

《改善後》

10μmの浮き上がりも確実に検知。

・誤検知率が25%→0.01%まで減少。

応答速度が4倍に向上。

マシニングセンタのワーク着座確認

《改善前》

・CNCマシニングセンタでのワークの着座検出にエアギャップスイッチを使用。

・精度が不安定で度々誤検知を起こし、加工不良が多発。

・全数検査が行えないため、客先に出荷後、不良品が見つかりクレームになった。

《改善後》

5μmのワークの浮き上がりも確実に検知。

有無確認ではなく、シビアな着座確認が可能に。

・加工工程での検査で不良品の発生を未然に防止。

コチラ

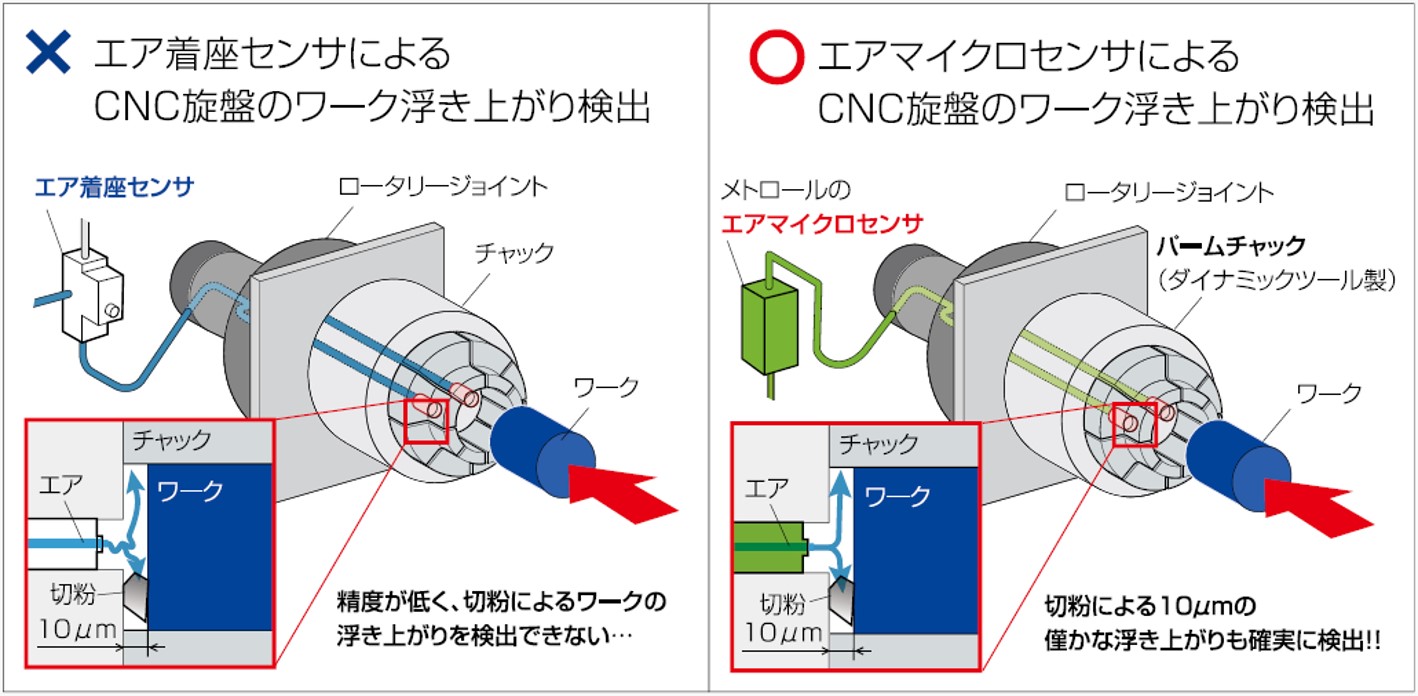

CNC旋盤のワークチャック時の浮き上がり検出

《改善前》

・CNCタレット旋盤のワーク着座確認に、繰り返し精度50μmのエアギャップスイッチを使用。

・切粉の噛み込みでワークが浮き上がり、L寸不良が発生。

《改善後》

切粉の噛み込みも確実に検出。

L寸不良を未然に防止。

既存のエア配管をそのまま流用していただけるため、センサの後付けも簡単です。

コチラ

主な仕様

| 本体画像 | ||

| 型式名 | DPA-SR1 (SR:ショートレンジ タイプ) |

DPA-LR1 (LR:ロングレンジ タイプ) |

| 検出距離 | 1~100μm | 80~350μm |

| 繰り返し精度 | ±0.5μm:検出距離 1~60μm ±1μm:検出距離 60~100μm 定格圧力変化±1%以内の時* |

±1μm:検出距離 80~150μm ±3μm:検出距離 150~250μm ±5μm:検出距離 250~350μm 定格圧力変化±1%以内の時* |

| 応答時間 | 0.8秒 * | |

| 電気的応答速度 | 80ms | |

| 保護構造 | IP67 |

*チューブ長1.5m/推奨エアノズル使用時

《事例》エア着座センサDPA採用実績

◆導入実績

工作機械業界をはじめ、自動車業界、半導体業界、金型業界など、様々な業界でエアマイクロセンサが

採用されています。

株式会社デンソー様と株式会社アドヴィックス様の導入事例と密着インタビューをご覧いただけます。

その他採用事例はコチラ

関連資料のダウンロード

《お問い合わせ》

使用方法に関する質問や、製品のカスタマイズのご要望については、当社のエンジニアから回答させていただきます。

用途、使用環境、検出ワークなどの情報が明確ですと、具体的なご提案ができるかと思います。

オンライン会議も対応しております。

お問い合わせフォームよりご連絡ください。![]()

《エアマイクロセンサ DPAシリーズ の資料について》

資料・カタログについてはこちらのフォームを入力の上、ダウンロードをお願いいたします。![]()

《サンプル無料貸し出し》

評価用のサンプルの貸し出しが可能です。

利用条件や期間などの詳細は、以下無料評価用サンプルお申込みフォームよりご相談ください。