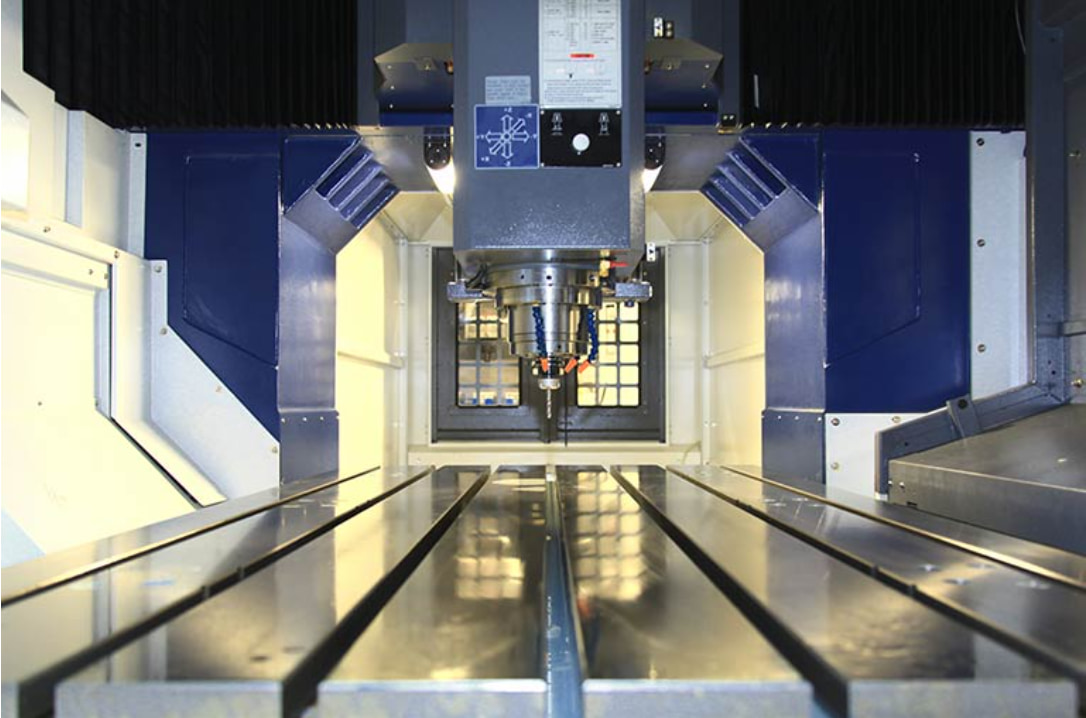

マシニングセンタとは?種類や特徴についてわかりやすく解説

出典:はじめての工作機械

目次

Point

- 切削型工作機械の代表格

- 固定したワークに対し、回転する切削工具を押し当てて加工する

- NC装置とATCを備える

1:マシニングセンタとは

マシニングセンタ(MC) は固定したワーク(加工物)に対し、回転する切削工具を押し当てて加工する工作機械だ。切削型の工作機械の中では、MCと旋盤が代表的な機種として認識されており、MCは自動車や航空機、医療、電子部品、金型など、幅広い産業で使われる。

MCの特徴は、大きく①回転工具の使用②数値制御③工具の自動交換機能④ワークを取り付け替えずに多くの加工ができるの4 つだ。

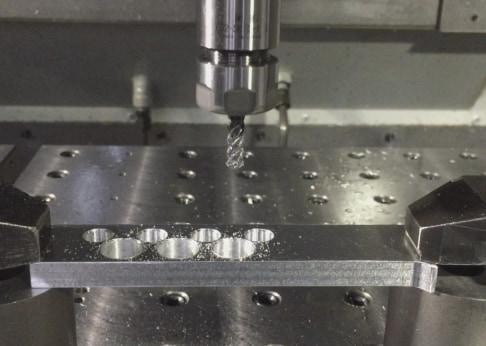

回転工具とはフライスエ貝やエンドミルなど、回転しながらワークを加工する工具を指す。その回転工具を使い、ワークの平面や溝を切削する加工法を転削と呼ぶ。フライス加工やミーリングともいう。

また、MCの大きな特徴の一つは数値制御だ。数値制御とは、切削工具やテーブルの動き、工具交換などの動作を数値情報で制御すること。英語で

「Numerical Control (ニューメリカルコントロール)」と言い、頭文字を取って「NC」と呼ばれる。MCには必ずNC 装置が搭載されている。

工具を自動で交換できる機能もMCならではの特徴だ。MCには必ず自動工具交換装置も搭載されている。英語では「Au tomatic Tool Changer(オートマチック・ツール・チェンジャー)」と呼び、ATC と略される。ATC は、ミーリングに使うフライスエ貝やエンドミルをはじめ、穴開けに使うドリル、ねじ加工に使うタップなどの各種工具を収納し、必要な時に取り出せる装置だ。ATC があるからこそ、ワークをテーブルに一度セットするだけで、ミーリングや穴開け、ねじ加工などのさまざまな加工ができる。

MCと旋盤は工作機械の代表格だが、2 つの違いは加工法で判断するのが分かりやすい。旋盤は回転するワークに対し、刃物台に固定されたバイトを動かしてワークに押し当てて加工する。こうした加工法を旋削と呼ぶ。垂本的には円筒形状のワークの加工がメインだ。

一方、MCは回転工具を使って固定したワークを加工する。板状やブロック状のワークの加工に向く

2:マシニングセンタの基本的な構成

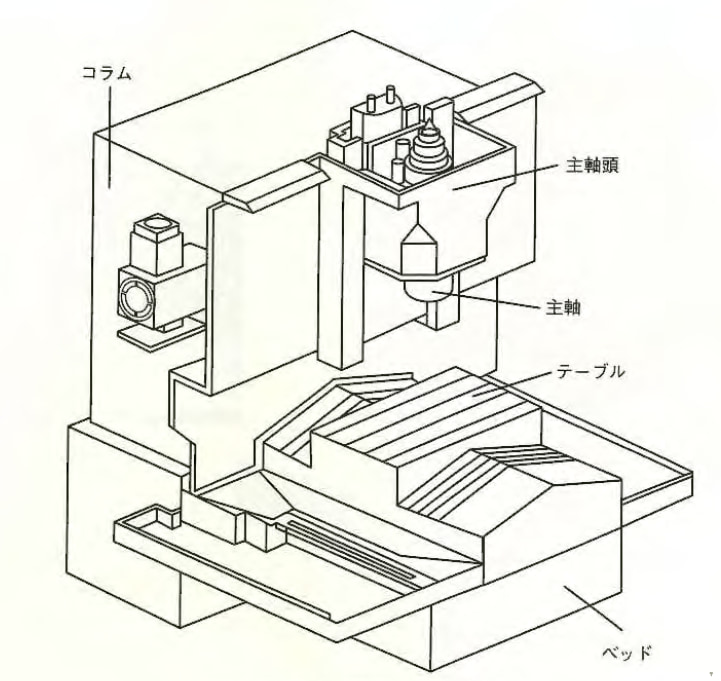

MCは基本的に①主軸頭②ベッド③コラム④ ATC ⑤ NC 装置―などで構成される

1.主軸頭

主軸を内蔵した部分。主軸頭本体と主軸、主軸を回転させるための駆動機構で構成される。主軸に工具を装着する。

MCは回転するエ貝でワークを加工するため、主軸の精度が加工精度に直結する。それだけに、MCにとり最も重要な部品の一つと位置付けられる。

主軸はスピンドルとも呼ぶ。主軸には①回転速度②回転精度③卜ルク(ねじりの強さ)④剛性—など、さまざまなことが要求される。剛性とは、曲げやねじれなどの外部からの力に対する変形のしにくさを表す指標で、工作機械の性能を見る上で重要視される。

主軸の動力には主にサーボモーターが使われる。サーボモーターは無段階変速ができ、低速回転から高速回転までほぼ同じトルクで回転できるのが特徴だ。

サーボモーターの回転の伝達には、歯車を使った変速機構やカップリングと呼ばれる締結用の部品が使われる。

最近は主軸にサーボモーターを内蔵したビルトインモーターも、高速回転のMCなどに採用されている。

工具は工具保持具(ツールホルダー)を介して、主軸に取り付けられるが、ツールホルダーにはいくつかの規格がある。

日本ではBT シャンクが広く使われる。BT とは「ボトルグリップ・テーパー」の略で、日本発祥の規格と

して認識されている。BT シャンクは、ツールホルダーが主軸と密着するシャンク(柄)の部分が先細りのテーパー形状になっているのが特徴だ。

BT シャンクは、テーパーの最も大きい部分の直径の長さに応じて、BT30、BT40、BT50 と区別される。

この数字でMCのサイズも分かれる。数字が大きいほどBT シャンクが大きくなり、MCも大型化する。

2. ベッド

ベッドはMC本体を支える土台の役割を担う。テーブルを目的の位置まで正確に案内する案内面を持つ。

切削加工では一般的に、切削工具でワークを削る時に大きな力と振動が発生する。ベッドにはこうした力に耐える剛性の高さや、振動を吸収できる減

衰性の高さが求められる。剛性を高めるため、リブと呼ばれる補強材を各所に配置したベッドもある。

3. コラム

ベッド上に垂直に設置する柱のこと。ベッド上の案内面を移動できるものや、ベッドと一体化した構造のものもある。金属には熱変位と呼ばれる、

熱で寸法などが変化する性質があり、熱変位は加工精度に悪影響を与える。

そのため、熱変位の影響を極力小さくするため、左右均等な熱対称構造のコラムを採用するケースも多い。

4. ATC

ATC は切削工具を自動で交換する装置だ。工具を収納するツールマガジンと、人の手の代わりに工具を交換するチェンジャーアームで構成される。

ツールマガジンの中に1本1本の工具が収納される。NC 装置の指令で、ツールマガジンから必要な工具が呼び出される。

5. NC装置

NC装置はMCの頭脳に当たり、主軸の回転数や、テーブルや切削工具の動きを指令する役割を持つ。

3:マシニングセンタの種類

MCは主軸の向きによって、立形と横形に大別される。この他、門形MCやライン対応型のMCなどさまざまな種類がある。

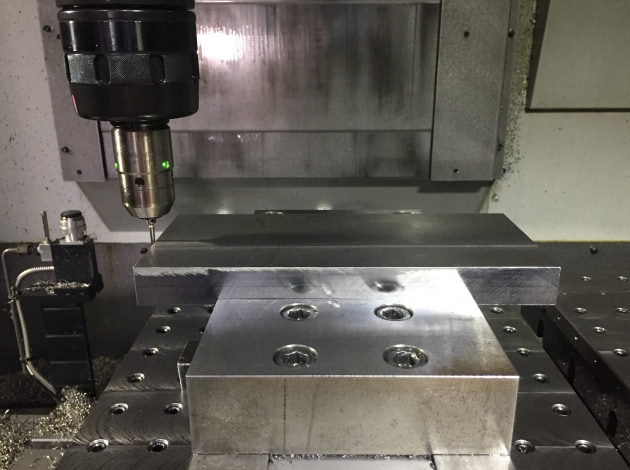

1.立形マシニングセンタ

(1) 構造

主軸が地面に対し、垂直方向に取り付けられたMC。MCの中では広く普及し、主に中小物部品の加工に使われる。

テーブルが平面的に動き、主軸側が上下に動く構造が多い。ただ、大型の機種では、ワークとテーブルを合わせた重量がコラムを上回ることがあるため、コラム側が上下と前後に動くタイプもある。

機械を正面から見た場合、一般的には主軸が動く上下方向がZ 軸、左右方向がX 軸、前後方向がY 軸になる。これら3 軸の動きで、3 次元的な加工ができる

(2) 特徴

立形MCは、金型などの1 面当たりの加工領域が広い板状のワークの加工に向く。ワークを上から加工するため、加工図面と実際の加工点の位置を照らし合わせやすく、操作感が良好で加工ミスが少ない。工具の刃先とワークの接近距離を把握しやすいのも特徴だ。比較的省スペースで設置できる点も大きい。

一方、立形MCはコラムが主軸頭を支えており、主軸がテーブルの上に張り出す片持ちの構造にがる。加工時の切削抵抗が主軸頭を跳ね上げる力になるため、加工精度の低下を防ぐためにコラムには十分な剛性が求められる。

また、ワークを上から加工するため、切りくずがたまりやすい。加工時に切りくずがかみ込むトラブルを避けるため、クーラントやエアブローでしっかりと切りくずを取り除く必要がある。

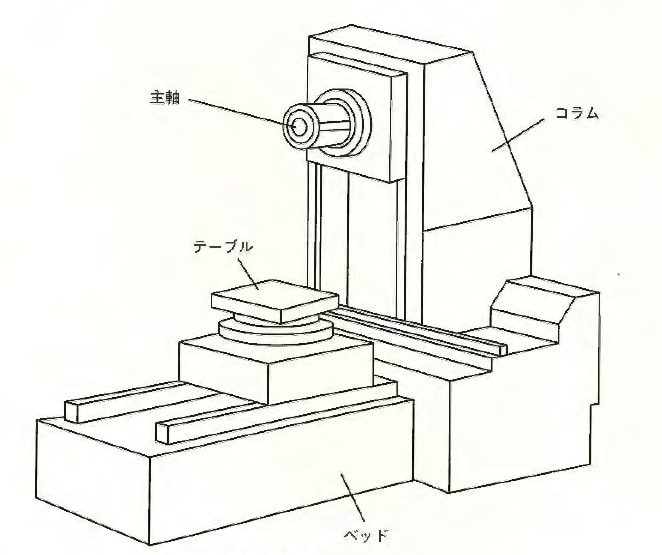

2.横形マシニングセンタ

(1) 構造

主軸が地面に対し、水平方向に取り付けられたタイプのMC。回転するテーブルを搭載した機種が多い。

長時間の稼働やラインでの生産に対応するため、自動パレット交換装置(APC) を加える場合もある。APCは「Automatic Pallet Change 「(オートマチック・パレット・チェンジャー)」の頭文字を取ったものだ。主軸と対面して見た場合、一般的には主軸の方向(前後)がZ 軸、左右方向がX 軸、上下方向がY 軸になる。

(2) 特徴

横形MCは主軸が地面に対して水平に付いているため、切りくずが重力で自然落下し、切りくずに由来する各種トラブルが起こりにくい。そのため、APC などを使った長時間の無人運転や自動化に対応しやす

いのが特徴だ。

また、Y 軸周りに回転する割り出しテーブルがあれば、ワークを一度テーブルに取り付けるだけで4 面の加工ができるので、加工効率も高い。また、イケールと呼ばれるジグを使えば、一度に多くのワークを取り付けられるため、効率的な加工ができる。ジグとは、ワークを工作機械に固定するための補助器具だ。

だが、横形MCは作業者の目線に対し、主軸が横方向に付いているため、工具とワークの距離感が把握しにくい。そのため、段取りが難しく、加工ミスも起こりやすい。

3.門形マシニングセンタ

(1) 構造

主軸が地面に対し、垂直方向に取り付けられたMC。MCの中では広く普及し、主に中小物部品の加工に使われる。テーブルが2 本のコラムと、主軸頭を案内するためのクロスレールで「門」の字を構成したタイプのMC。ガントリー型MCとも呼ばれる。

門形MCは、主軸とクロスレールの駆動の仕方でクロスレール移動型とクロスレール固定型の2 種類に大別できる。

クロスレール固定型はクロスレールとコラムが固定され、主軸頭が上下や左右に動く。一方、クロスレール移動型は主軸とクロスレールが固定され、クロスレールこと動く。

(2) 特徴

立形MCは、金型などの1 面当たりの加工領域が広い板状のワークの加工に向く。ワークを上から加工するため、加工図面と実際の加工点の位置を照らし合わせやす

門形MCは、航空機や船舶、重電産業などの大型ワークの加工に力を発揮する。アタッチメントと呼ばれる機器を主軸頭に取り付ければ、1 台の門形MCで斜め穴などのさまざまな加工ができる。アタッチメントを使い分ければ、テーブルに接する面を除く最大5 面を加工できる。こうしたタイプの門形MCは「5 面加工機」とも呼ばれる。

一度の段取りで5 面加工ができれば、精度よく効率的にワークを加工できる。だが、大型の主軸頭がクロスレールの前面に取り付けられるため、クロスレール全体の重量のバランスが悪いのが欠点だ。また、加工対象のワークが大きい分、加工時間も長くなり、熱変位も起こりやすい。熱変位の影響でコラムが領くことがあり、加工精度の悪化につながる。そのため、最近は熱変位を抑制する技術が搭載された門形MC が多い。

4.ライン対応型マシニングセンタ

(1) 構造

自動車部品などの生産ラインで使われるMCを指す。MCは通常、テーブル側が駆動する場合が多いが、ライン対応型のMCはテーブルを固定したまま、コラム側が前後や左右、上下に移動するタイプが主流だ。コラムトラバース型とも呼ばれる。切りくずの処理やワークヘの接近性に優れる。ワークの工程間の搬送がしやすいのも特徴だ。

出典:はじめての工作機械

マシニングセンタのセンサ導入事例

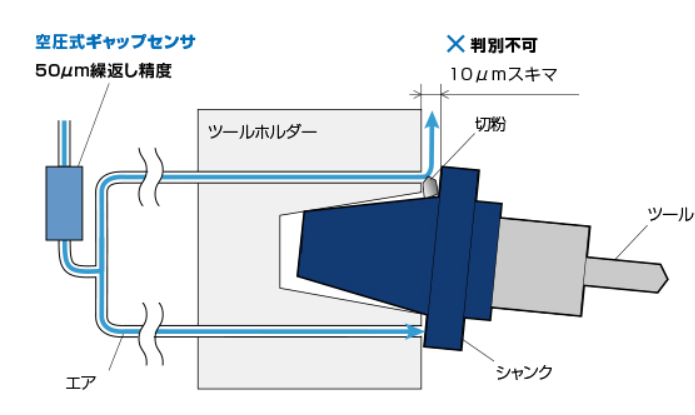

シャンクの密着確認で、超精密加工が実現

マシニングセンタを製造している、工作機械メーカー様のATCの設計ご担当者様より、シャンクの「密着確認」について、ご相談いただきました。

CNCマシニングセンタのツールチェンジャーにエアマイクロセンサを搭載することで、シャンクとツールホルダーとの間に挟み込んでしまった、切粉による、10μmのスキマを検出。

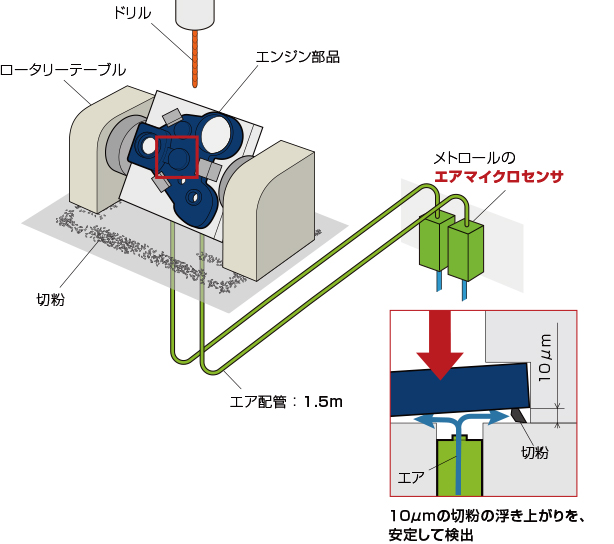

CNC工作機械の治具とワークの浮き上りを、非接触で安定検出

CNC工作機械の治具とワークの浮き上がりを非接触で安定検出する事例を紹介します。切削加工時に切粉が挟まることで浮き上がりが発生し、加工不良の原因となっていました。

他社製のエアセンサは精度が低く、10μmの浮き上がりを安定して検出できませんでしたが、メトロールのエアマイクロセンサは±0.5μmの精度でこれを実現します。機内設置が可能でエア配管が短く、応答速度も0.8秒に向上し、生産性が大幅に改善されました。

関連記事

マシニングセンタVCN-430A Mazakを当社が導入した理由とは?

本記事では、ヤマザキマザック社の高性能立型マシニングセンタ「VCNシリーズ」を最大限に活用する方法を解説します。

併せて、メトロールがマシニングセンタVCN-430Aを導入した背景や、導入前に絶対知っておきたい活用方法をご紹介します。

切削による摩耗・昼と夜の温度差・機械の熱変位など、クーラントや切粉の飛び散るCNC工作機械の過酷な悪環境下で、ツールの長さは常に変動しています。

メトロールの「ツールセッタ」は、ツールの工具長の数値を、NCにフィードバックすることで、ツールの摩耗を1μm精度で検出し補正。

従来の試し削り・計測・NC入力などの熟練が不要になり、機械の稼働率が大幅に向上します。