【解説】IO-Linkとは?概要と導入メリット

モノをネットワークにつなぐ『IOT化』が さまざまな業界で進んでいます。

製造業においては、末端機器のセンサにも通信機能を持たせて制御機器と繋げたい!という需要が高まっていて、そのキーテクノロジーとして 「IO-Link」が近年急激に普及しています。

本記事では、 生産現場の最下層から工場のIoT化を実現できる最新の通信技術「IO-Link」について徹底解説します。

この記事でわかること

・IO-Linkの基礎知識

・IO-Linkを使うメリット

・IO-Linkは誰のための技術か。

目次

IO-Linkの基礎知識

IO-Linkとは?

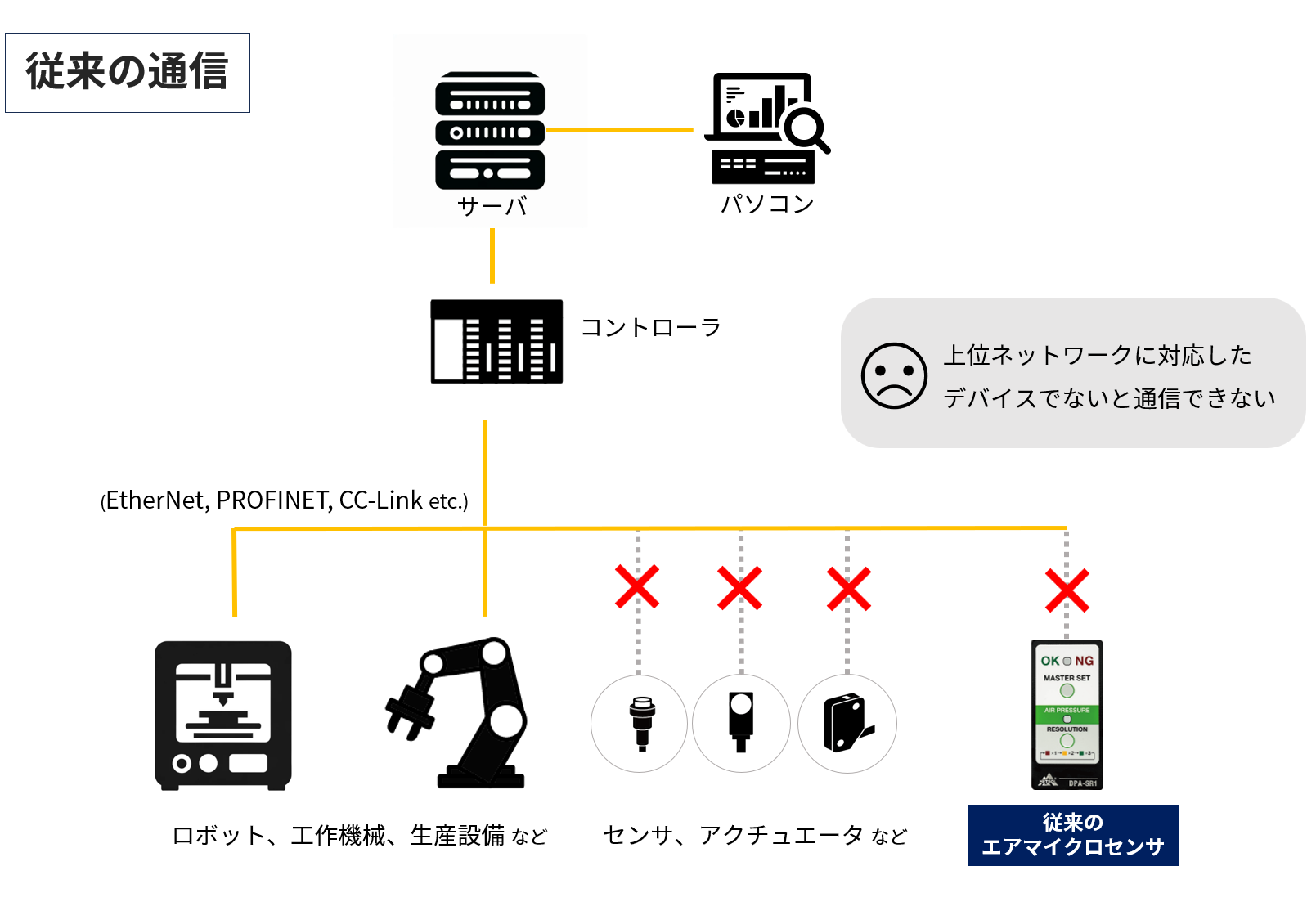

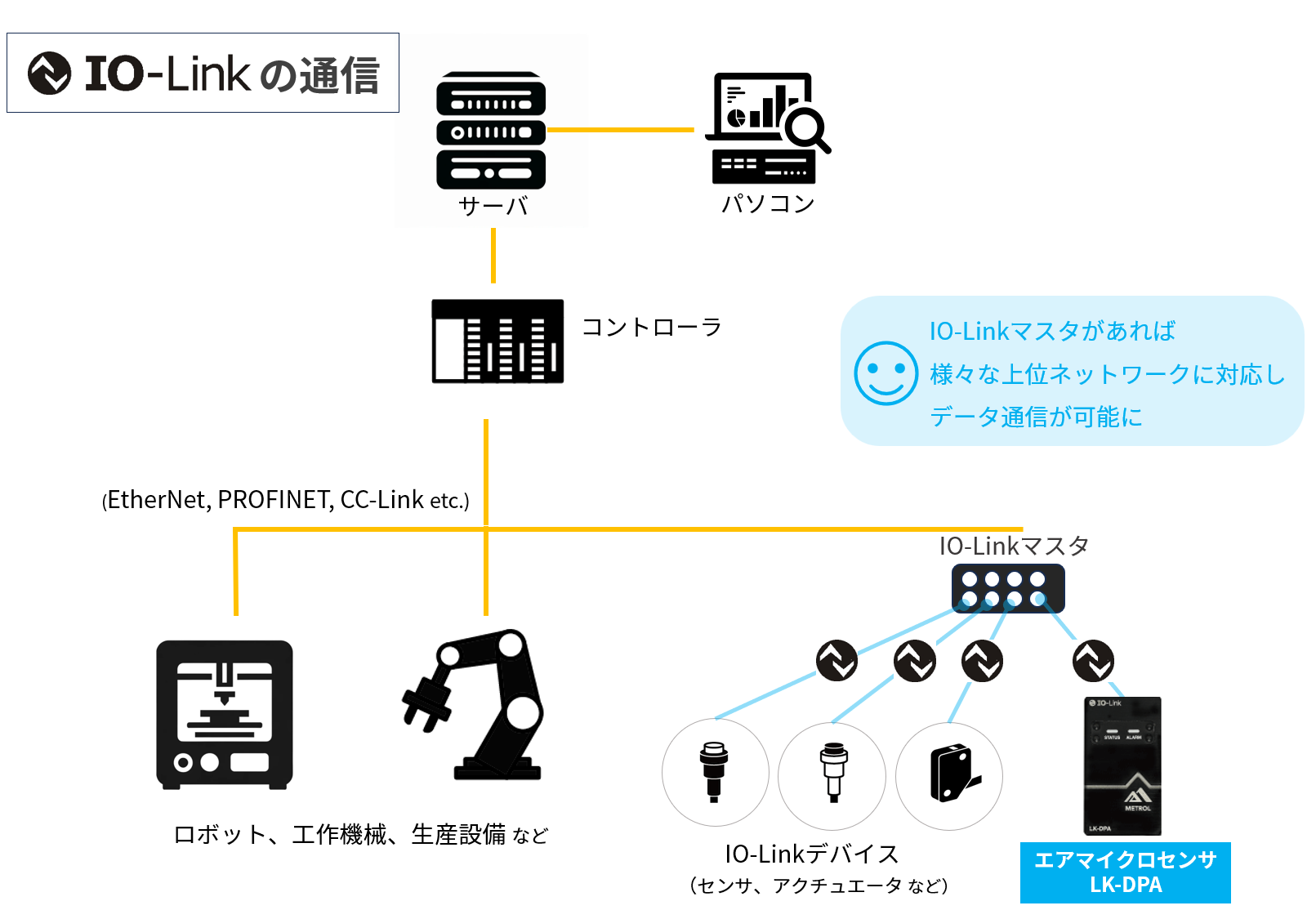

IO-Linkは、 工場における末端デバイスであるセンサやアクチュエータが通信するための国際的な産業用デジタル通信規格です。

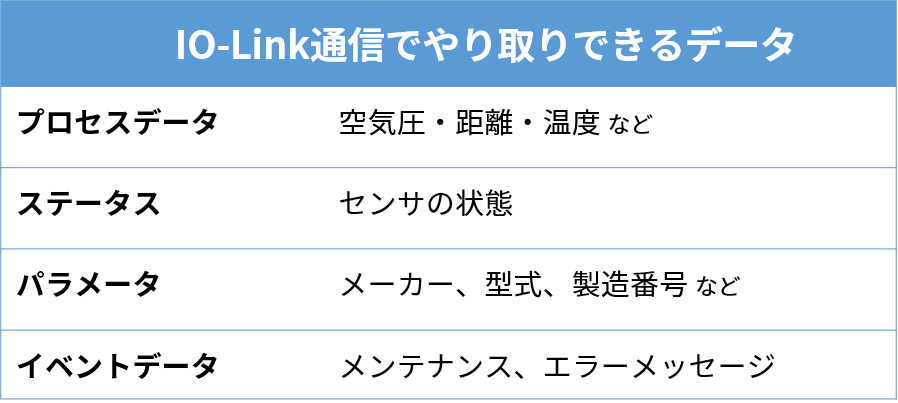

IO-Link通信を使えば、 最下層のフィールド機器を上位ネットワーク(PLC)に接続し、様々なデータ交換を双方向でできるようになります。

従来、センサから送られるのはON/OFF信号やアナログ信号のみでしたが、IO-Linkを活用すれば

・製造メーカーや製品番号などのデバイス情報

・動作設定などのパラメータ

・エラーメッセージやメンテナンス情報などのイベントデータ

などを上位装置に伝送できるようになります。

IO-Linkが整備された背景

これまでセンサなどの末端デバイスは製品ごと異なる配線作業を行っていたため、断線などの異常発生時には各デバイスの生存確認を行う必要があり原因の特定に時間がかっていました。工場全体では、何百、何千というセンサが稼働しているため、この作業の簡素化が望まれていました。

IO-Linkを活用すれば、デバイスごと異なった配線仕様を持つアナログ信号線を標準ケーブルに統一でき、

・「ケーブル断線」や「設計と違うセンサの接続」の検知

・デバイス交換のたびに発生する本体操作キーによるパラメータ再設定作業

などのメンテナンススタッフの負担が大幅に削減されます。

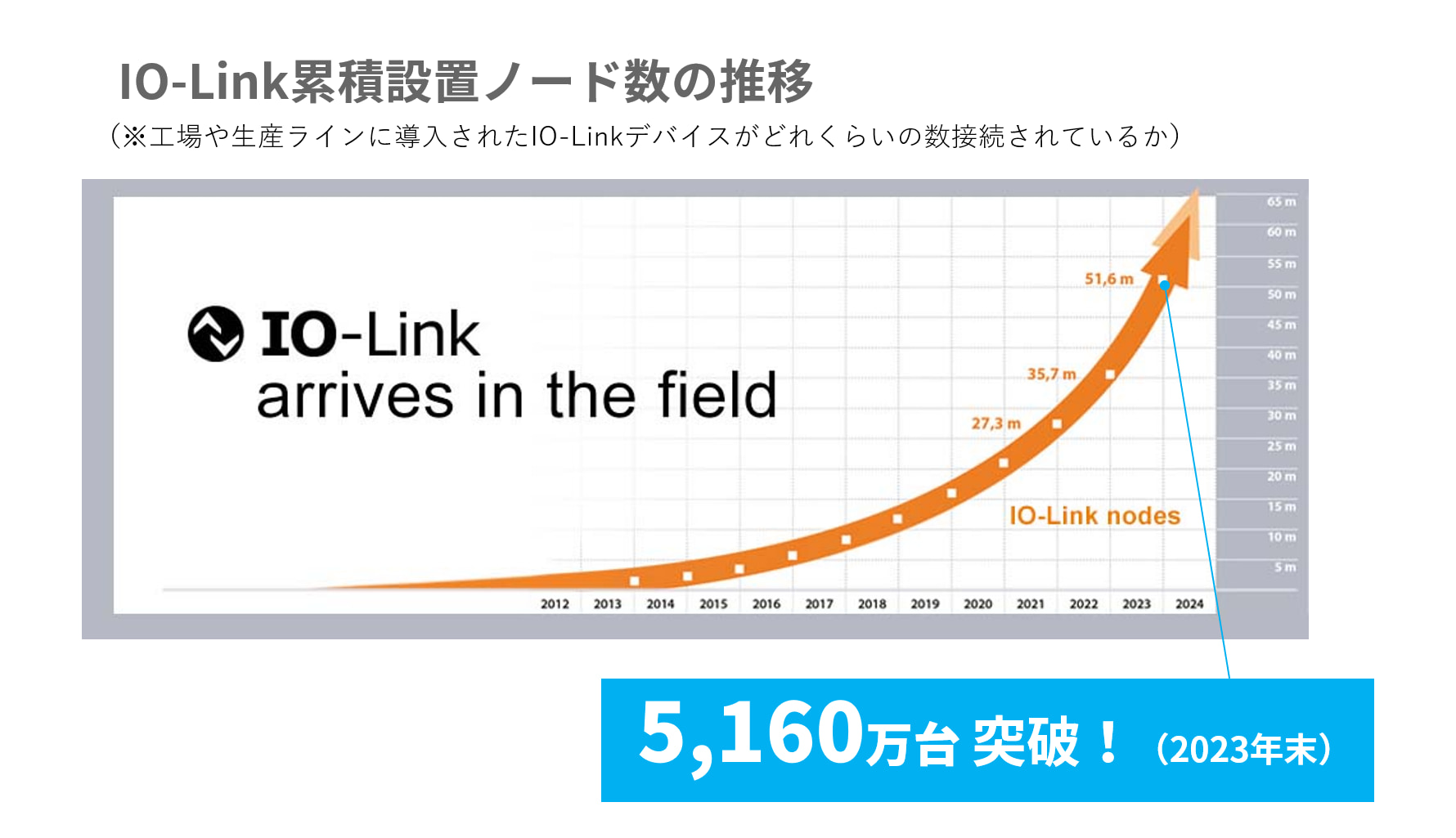

IO-Linkの普及に伴い、対応デバイス市場も急成長

IO-Linkは2013年に標準化されて以降、ヨーロッパが先駆けて普及が進み、近年国内でも導入企業が増えています。

それに伴い、IO-Linkに対応した製品の市場も急拡大しています。

IO-Link コミュニティジャパンの報告によりますと、

2023年は年間で1590万台のIO-Linkデバイスが設置され、前年からなんと89%の増加率!

工場や生産ラインに導入されたIO-Linkデバイスがどれくらい接続されているかを示す「累積設置ノード数」は、2023年末で5160万台にまで増加しています。

製造業界で世界的にトレンドとなっているIO-Link、では使うメリットはどこにあるのでしょうか?

[IO-Link対応]エアマイクロセンサ LK-DPAシリーズ

IO-Link対応の設備に最適

集約したデータを基に生産工程の常時監視、遠隔管理、予兆保全により、生産工程の見える化を実現します。「IO-Linkマスター」を併用し、センサー内部のデータをPLCやネットワークへ送受信します。

IO-Linkを使うメリット

メリット1:簡単接続

IO-Link最大の利点は、接続が非常にシンプルなことです。

IO-Linkを利用するには、デバイスを上位ネットワークにつなぐ「IO-Linkマスタ」という機器が必要ですが、これは一般的な産業用ネットワーク(PROFINET、EtherNet/IP、EtherCATなど)に対応しています。そのため、すでにお使いの上位ネットワークがあっても追加の配線や再構築が不要です。

IO-Linkマスタ1台で4~16のデバイスを接続でき、標準ケーブルをつなぐだけでデータ通信が自動で始まります。

メリット2:設備の立ち上げとメンテナンスの時間短縮

IO-Linkを使うことで、多数のセンサ情報を一元管理でき、設備の立ち上げやメンテナンスにかかる時間を大幅に短縮できます。

センサの設定変更も、従来は現場で手動で行う必要がありましたが、IO-Linkを使えばPLC側から一括で設定変更が可能です。また、センサ交換時には、設定情報が自動的に反映されるため、新たな設定が不要で、配線を接続するだけで保守作業が完了します。

さらに、センサーを交換する際にも、交換前の設定情報がIO-Linkマスタから自動的に反映されるため新たな設定が不要。配線のみで保守が完了します。

デバイスの設定替えが頻繁に発生する「少量多品種」に対応する現場では、さらに効果的にダウンタイム削減が期待できます。

メリット3:“予知保全”で、メンテナンス回数削減

IO-Linkは、設備の不具合を察知し未然に防ぐ「予知保全」にも有効です。

デバイスの詳細なデータをリアルタイムで取得・蓄積できるため、計測値の変化をリアルタイムで監視しやすくなります。これにより、故障や異常の予兆や寿命を早期に検出し、重大なトラブルを回避することができます。

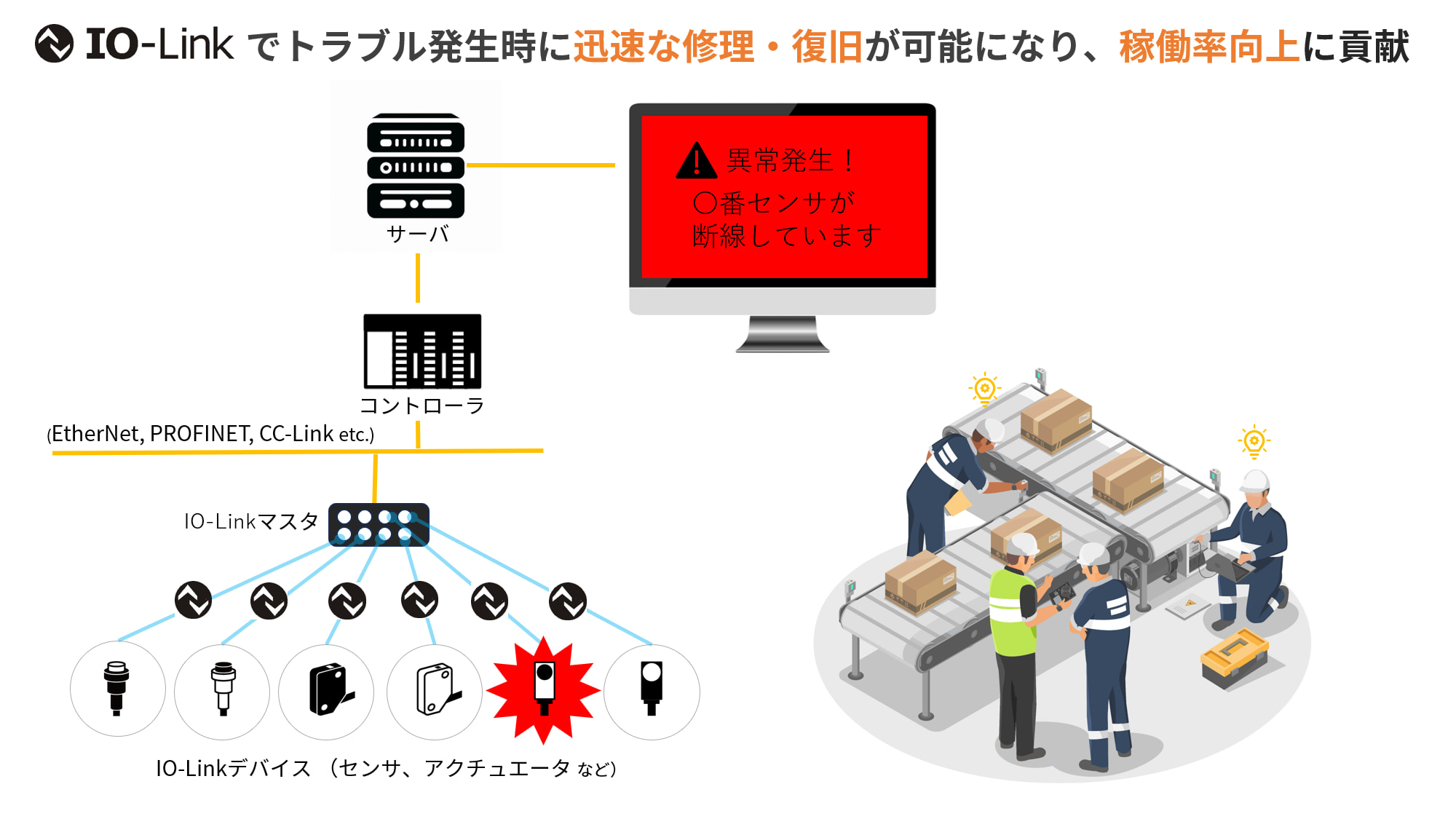

メリット4:迅速な現場復旧で稼働率UP

万が一のトラブルが発生時しても、IO-Linkがあれば迅速に対応できます。

IO-Linkにつないだデバイスはデータストレージ機能を持ち、収集したデータから問題のあるデバイスをすぐに特定できます。 何百というセンサが使われている現場では、復旧作業自体よりも、故障個所を突き止めることに時間がかかります。

IO-Linkによるデータ分析があればエラーの発見がスムーズになり、修理・復旧も迅速に行えます。これによって、稼働率が向上し、生産のロスを最小限に抑えることができます。

関連記事はこちら

【解説】[IO-Link対応]エアマイクロセンサは結局何が便利なの?

[IO-Link対応]エアマイクロセンサ LK-DPAシリーズ

IO-Link対応の設備に最適

集約したデータを基に生産工程の常時監視、遠隔管理、予兆保全により、生産工程の見える化を実現します。「IO-Linkマスター」を併用し、センサー内部のデータをPLCやネットワークへ送受信します。

![[IO-Link対応]エアマイクロセンサ LK-DPAシリーズ](https://www.metrol.co.jp/wp-content/uploads/2024/11/img_products_air_gap_sensor_lk-dpa-2-1-400x400.png)

![【解説】数値出力でどう変わる!?[IO-Link対応]エアマイクロセンサ(着座センサー)の便利な使い方](https://www.metrol.co.jp/wp-content/uploads/2025/01/e2862573f361a2309730e361297be3db-4-800x530.png)