【動画あり】低コストで内径測定の作業効率をアップさせる方法とは?

内径検査にはさまざまな計測・測定器が使用されますが、受け入れ検査、工程内検査、出荷前検査などの工程に応じて、検査方法の使い分けが必要です。

本記事では、メトロールのエアマイクロセンサによるワークの内径寸法判別について解説します。

この記事は以下のような人におすすめです。

- 内径測定の作業をもっと効率的に行いたい

- 誰でも簡単に安定した内径測定を行いたい

- 低コストで内径測定を行いたい

- エアマイクロセンサの測定条件を知りたい

目次

内径測定の課題とは?

内径測定において、お客様から以下のようなお問合せをいただきます。

- ピンゲージやシリンダーゲージを使った内径測定の時間を短縮したい

- 低コストで内径検査(ポカヨケ)を自動化したい

- 作業者ごとの測定結果のバラつきを無くし、誰でも簡易的内径測定を行いたい

メトロールのエアマイクロセンサはこれらの課題を解決します。

エアマイクロセンサを使った検査方法の概要と仕組みについて解説します。

内径測定をラクにする、エアマイクロセンサの内径検査とは?

エアマイクロセンサは、測定子と組み合わせることで、内径検査が可能な空圧式のセンサです。

ワーク(被測定物)の内径寸法が公差内に入っているかどうかをOK(良品) / NG(不良品)で瞬時に判別することができます。(図1参照)

OK/NGの判別原理は、事前に上限と下限2つのマスターリングゲージのしきい値をセンサに記憶させ、ワークの内径がマスターよりも大きいか、小さいかをエアを使ってセンサが比較して判別します。(図1)エアマイクロセンサは数値表示が無いので、絶対値を必要としない、「全数検査の効率化」・「内径検査の自動化」の目的で導入するユーザが増えています。

内径検査に必要な設備環境

内径検査の導入に必要な設備とそれぞれの役割について詳細を解説します。

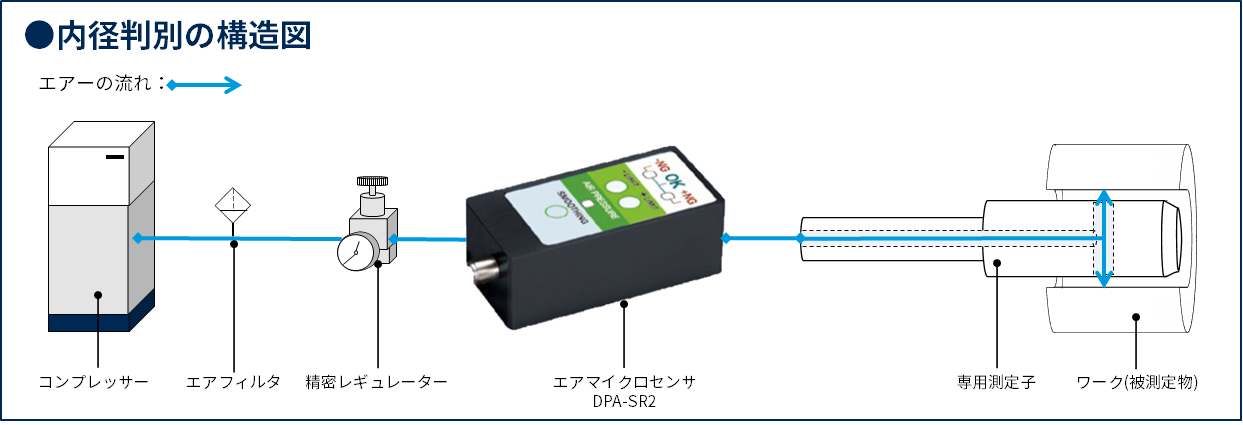

●内径判別の構造(図2)

コンプレッサーの空気を精密レギュレーターで一定の圧力に調整し、エアマイクロセンサへ供給します。

センサを通過したエアは測定子のエアノズルから噴出します。

内径測定に代わるエアマイクロセンサの内径検査の検出原理

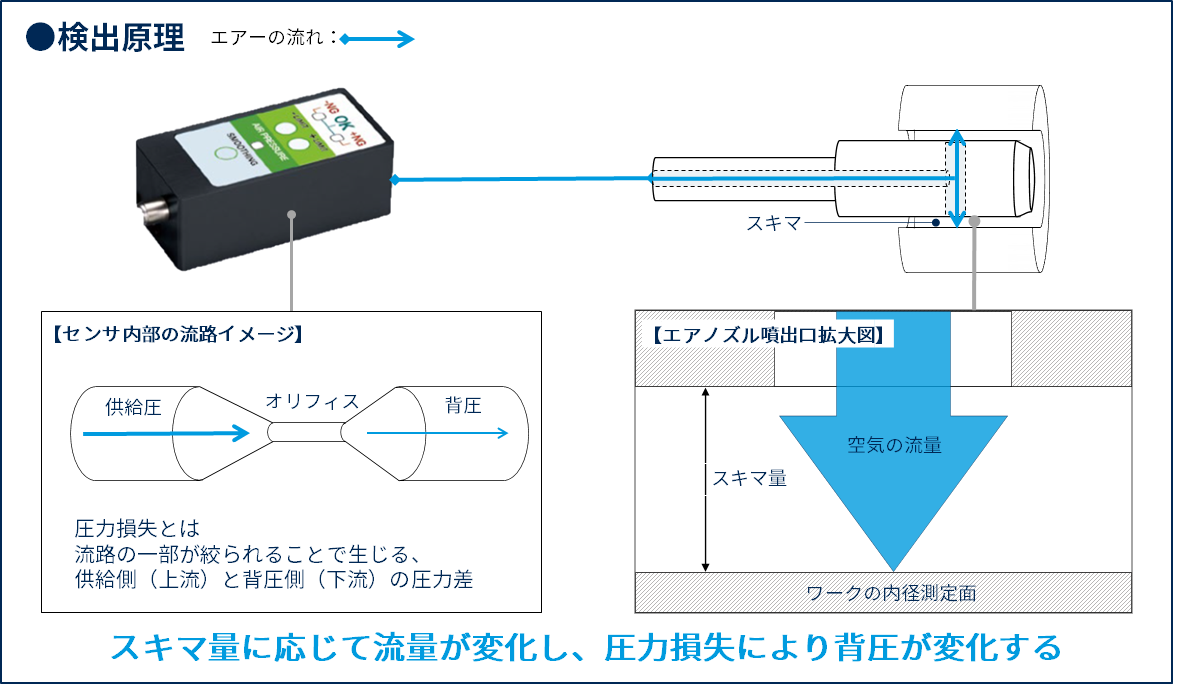

●エアマイクロセンサの検出原理(図3)

エアノズルとワークの間のスキマ量が変わると、エアノズルから吹き出る空気の流量も変化します。

隙間が広がると流量は増え、隙間がせまくなると、流量は少なくなります。

エアマイクロセンサは流量の変化による圧力損失を利用し、背圧の変動を独自の空圧回路で高精度に検出します。

【実演動画】内径測定に代わる、エアマイクロセンサの内径検査

この動画では、エアマイクロセンサの「しきい値の設定方法」と「内径検査の流れ」を説明します。

センサの操作性、検査に必要なスペース、検査にかかる時間などイメージしていただける内容です。

エアマイクロセンサによる内径測定のやり方

しきい値の設定方法

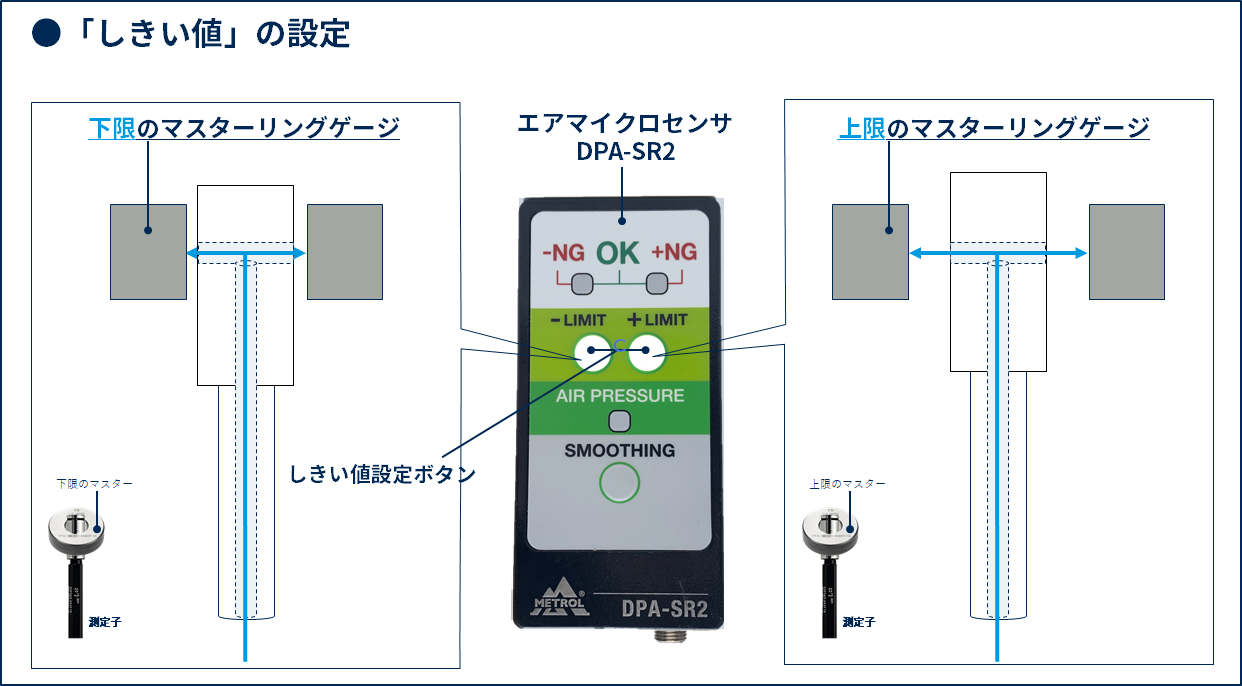

検査に入る前に、OK/NGの判定基準となる「しきい値」の設定方法を解説します。

小範・大範2つのマスターリングゲージを使って、上限と下限2つのしきい値をセンサに登録します。(図4)

《設定の手順》

STEP1 :測定子にエアを供給した状態で上限と下限のマスターリングゲージを通す。

STEP2 :-LIMIT(下限)と+LIMIT(上限)のマスターセットボタンを1秒間長押しし設定が完了。

ワンプッシュで簡単にしきい値の設定を行えるため、作業者による設定のバラつきが起こりません。

また、検査を行わない間はセンサの電源を落としても、センサは最後に設定したしきい値を記憶し続けます。

内径測定の判定結果は3クラス良否判別

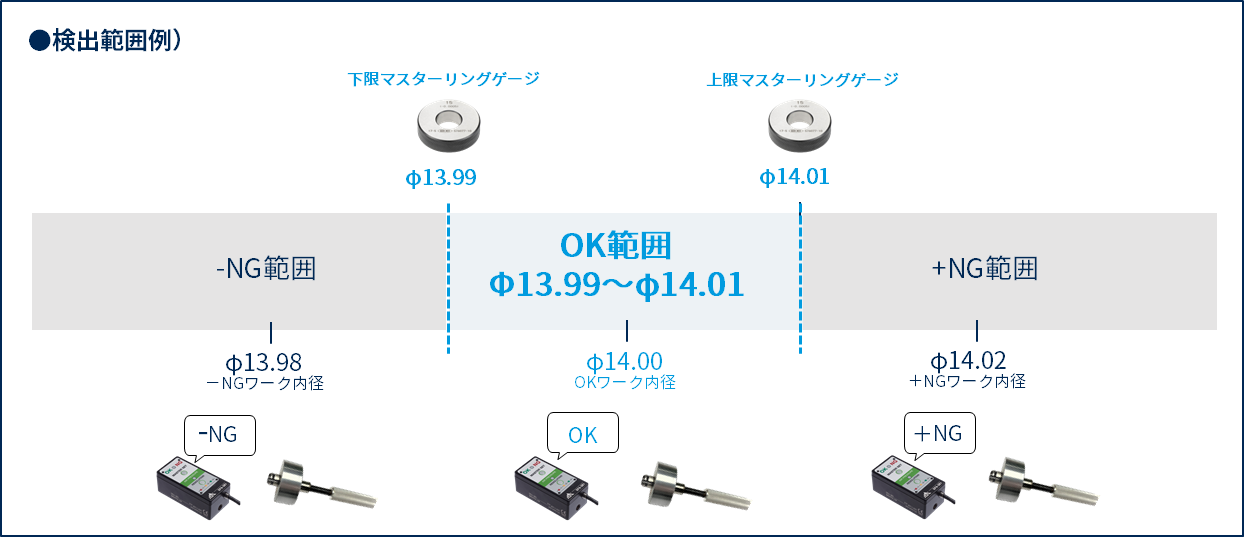

しきい値を実際に登録したときの、良否判別の例を紹介します。

エアマイクロセンサの内径検査は、-NG/OK/+NGの3クラスの良否判別です。 (図5)

例)『下限をφ13.99、上限をφ14.01』でしきい値の設定を行った場合

公差の範囲内 :OK判定

公差より小さい:-NG判定

公差より大きい:+NG判定

※公差20µⅿのワークの内径判別が可能です。

エアマイクロセンサの内径測定|5つのメリット

エアマイクロセンサによる内径検査を導入する5つのメリットを解説します。

メリット1 良品、不良品を瞬時に高精度判別ができる

測定子をワークに入れると、瞬時に-NG/OK/+NGの高精度な3クラス良否判別を行います。

短時間で多くのワークの検査が可能なため、量産検査に適しています。

メリット2 内径検査の安定性

専用の測定子とマスターリングゲージで測定するため、熟練度に関係なく誰が検査してもバラつきのない検査を行えます。

メリット3 低コスト

エアマイクロセンサ本体の価格は空気マイクロメーターと比較すると約1/3です。

絶対値の記録が不要な場合、コストを抑えた内径検査が可能です。

メリット4 簡単な操作性

エアマイクロセンサの基本操作は「セットしてワンプッシュ」で完了します。

誰でも簡単に設定ができるので、測定前の原点合わせ(ゼロ点)にかかる時間や設定誤差が無くなります。

メリット5 エアによる非接触判別

エアによる非接触判別でワークと測定子の接触が少ないため測定面を傷つけにくく、

また、摩擦や摩耗による測定子の劣化が軽減されます。

内径測定に使われるその他測定器との比較表

用途や目的に応じた内径測定の方法を選択することが重要です。

空気マイクロメータとは?|

引用元:コトバンク|空気マイクロメーター

空気を噴出するノズル先端と測定面との隙間(すきま)が変化すると、空気の流量や圧力が変化するが、そのことを利用して、寸法や変位を測定する測定器。

内径測定の改善事例

メトロールにご相談いただいた、エアマイクロセンサの導入改善事例を2つご紹介します。

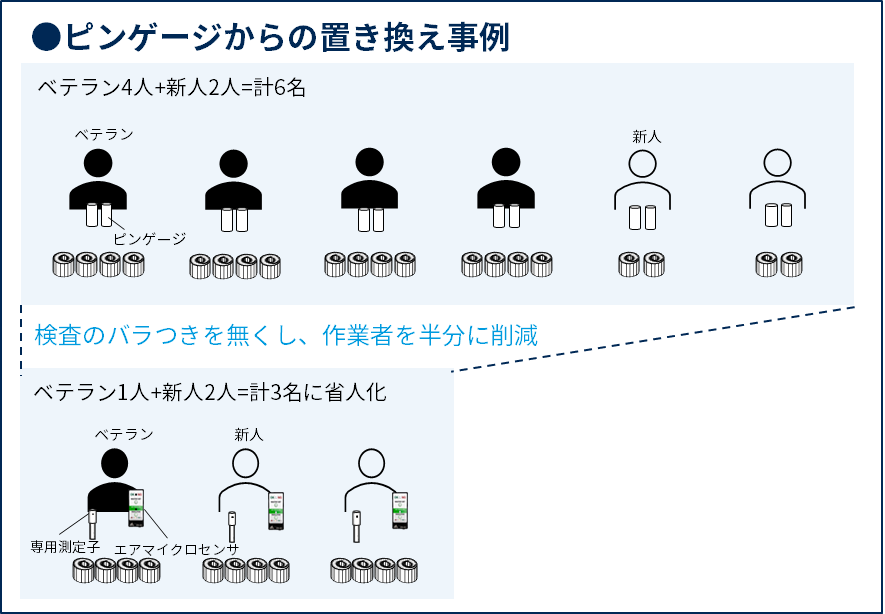

事例1.ピンゲージによる内径測定からの置き換え

◆課題(図6)

従来の検査では、6人の作業者がピンゲージで一日12,000個のワークの内径検査を行っていました。

大範・小範のピンゲージを2回ワークに通すため検査に時間がかかり、作業者によっては上手く通せる穴と通せない穴のバラつきが発生していました。また、公差がギリギリだとワークを傷つけてしまうこともあり問題になっていました。

◆改善方法

ピンゲージの置き換えで、エアマイクロセンサと測定子を導入。

2回通していたピンゲージの作業が1回で瞬時に判定できるようになり、検査の生産性が大幅に向上。

ベテランと新人の熟練度による作業効率の差も無くなり、検査作業者を6人から3人へ削減することができました。

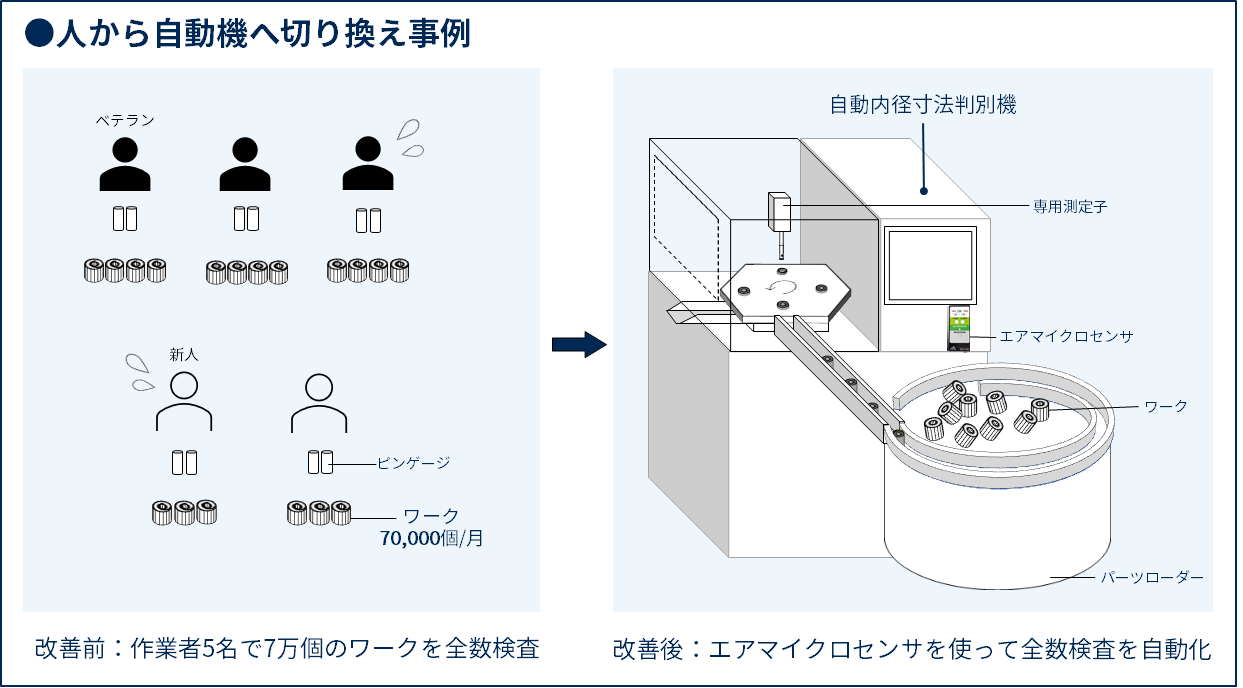

事例2.人手による内径測定から自動判別機へ切り替え

◆課題(図7)

5人の作業者がピンゲージで月に7万個のワークの内径検査を行っていましたが、長時間の検査・集中力の低下によりヒューマンエラーが発生していました。

自動内径検査機の導入に、空気マイクロメータでは予算が合わず低コストのセンサを探していました。

◆改善方法

エアマイクロセンサを自動機に組込み、人手の検査を無くすことが出来ました。

高精度ON/OFF位置信号により、空気マイクロメーターと同精度ながら、約1/3の価格のため低コストで自動化が実現します。

また、測定子とマスターリングを交換すれば、別のワークの内径検査も可能です。

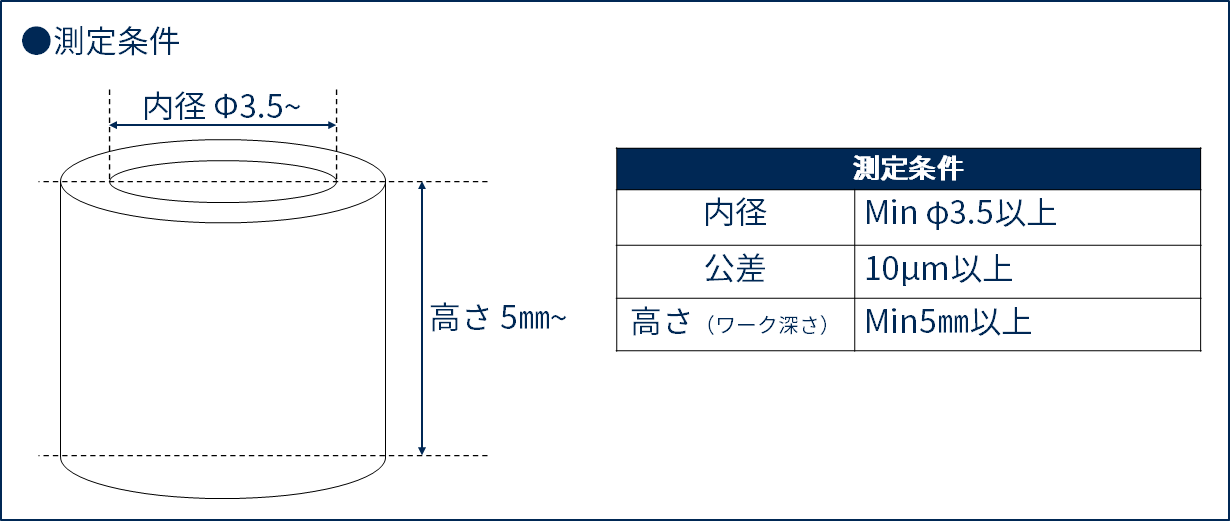

エアマイクロセンサの内径測定条件

エアマイクロセンサによる内径検査は、対応できないケースもございますので以下の条件を目安にお問合せください。

複数のワークの内径検査を行う場合、ワークごとに専用の測定子・マスターリングゲージが必要です。

測定子・マスターリングゲージの制作には測定箇所、寸法、公差が分かる図面やポンチ絵が必要になります。

◆特殊仕様品

上記の測定条件以外に、特殊仕様品も製作しています。

仕様の確認などはお気軽にお問い合わせフォームよりご相談ください。

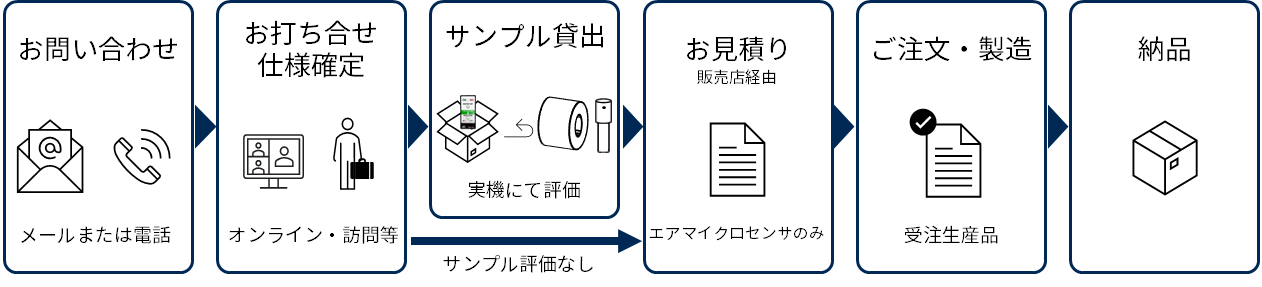

内径測定でお悩みの方|センサのご注文について

エアマイクロセンサの販売内容は以下の表の通りです。

ⅰ)エアマイクロセンサのみ販売

測定子・マスターリングゲージを自社でご用意される方、

既存の計測器に付け替えてご使用される方はセンサのみの購入が可能です。

その場合、エアマイクロセンサの試用評価を推奨しています。

サンプル貸出をご希望の場合は、お問い合わせください。

ⅱ)セット販売(センサ+測定子・マスターリングゲージ)

当社で測定子・マスターリングゲージの制作をしております。気軽にご依頼ください。

※制作には測定箇所、寸法、公差が分かる図面やポンチ絵が必要になります。

ⅰエアマイクロセンサのみのご注文の流れ

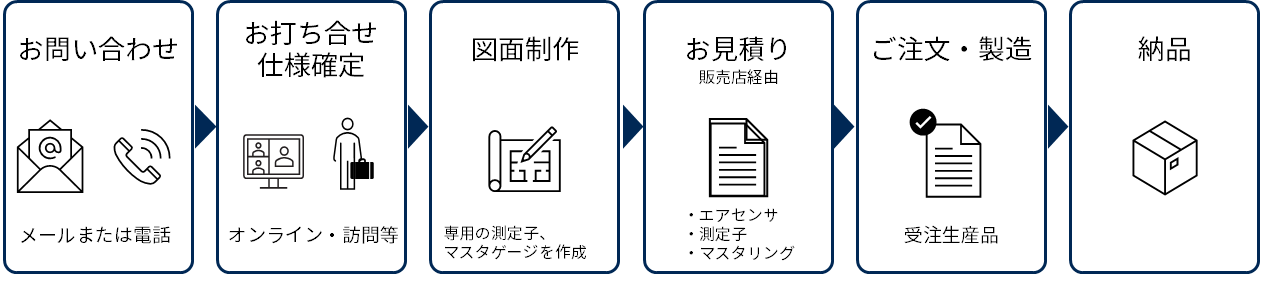

ⅱエアマイクロセンサ+測定子・マスターリングゲージのご注文の流れ

以上、エアマイクロセンサの内径寸法判別のご説明でした。

絶対値の必要のない量産検査でお悩みの場合は、エアマイクロセンサをご検討してみてはいかがでしょうか。