加工工程で不良品を未然に検出し、検査工程を削減

精密金属加工業界

レース用バイク部品を製造している、精密金属加工メーカー様です。

生産技術の担当者様より、製造工程における「加工不良品」の検出について、ご相談いただきました。

目次

お客様の課題

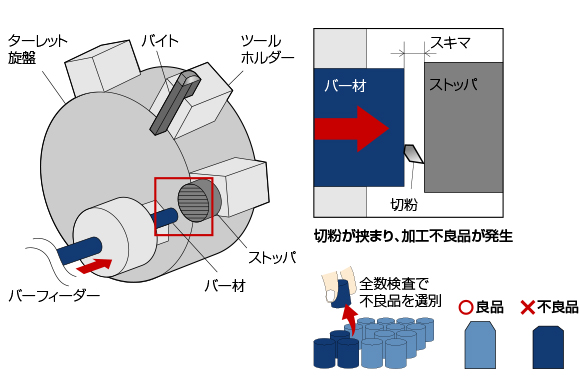

バー材の精密加工にターレット旋盤をお使いでしたが、加工ワークの精度不良でお困りでした。

バーフィーダーで送り出したバー材と、ストッパ面との間に「切粉」を挟み込んでしまい、バー材が指定の寸法通りに送り出されないまま、加工工程に進んでしまうのが原因です。

加工後の全数検査で不良品を選別していますが、作業者による手作業のため、工数が大幅にかかってしまい問題になっていました。

加工工程で不良品を検出するため、ターレット旋盤にも後付け可能な「寸法測定センサ」をお探しのところ、JIMTOF2014日本国際工作機械見本市で当社の製品をお知りになり、お問い合わせをいただきました。

課題のポイント

切粉を挟み込んでしまい、加工不良品が発生してしまう。

不良品の全数検査で、工数が大幅にかかってしまう。

メトロールのご提案

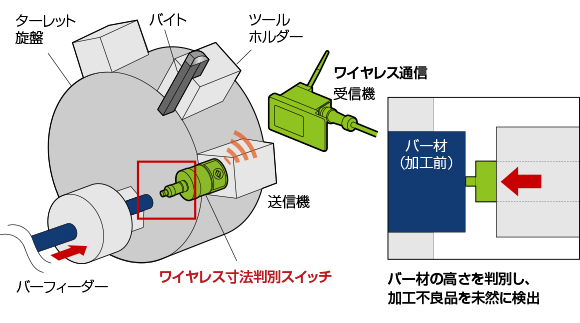

ターレット旋盤へのセンサの後付けは、配線の取り回しが難しく、有線式のセンサの搭載が困難です。

また、工場内はノイズや遮蔽物が多く、赤外線方式の無線センサでは安定した通信を行うことができません。

メトロールの「ワイヤレス着座スイッチ」は、2.4GHz帯のFSK無線システムを採用し、ノイズや遮蔽物の多い工場内でも、最大15mの伝達範囲で安定した通信が可能です。

ターレットのツールホルダに直接搭載し、バー材の寸法を1μmの繰返し精度で判別することで、加工不良品を機内で未然に検出。

検査工程がなくなり、工数の大幅削減が実現します。

採用結果

加工前のワーク寸法を機内で判別することで、加工工程で不良品を検出。

不良品の全数検査がなくなり、工数の大幅削減が実現。

担当者のコメント

作業者の手作業による全数検査は工数が掛かるうえ、不良品を見落としてしまう事で、クレームの原因にも繋がります。

製品の品質向上には、ムダな検査工程を省き、加工工程で造り込むことが重要です。

工作機械機内でのセンサの無線化や、機内計測によるワークの不良品判別でお困りでしたら、ぜひ一度メトロールまでご相談ください。

本事例でご紹介した製品はこちら

ワイヤレス位置検出タッチスイッチRC-P10DX

高精度なワークの寸法計測やツールの原点出しを実現

ワイヤレス式のためタレット式旋盤、5軸加工機、パレットチェンジャー、ロータリーテーブルなど

有線式センサでは断線リスクの高い場所での搭載が可能です。