【現場改善事例 Vol.2】制御ブレーキ部品の精密着座確認で、CNC 工作機械の加工不良品の発生を未然にストップ

目次

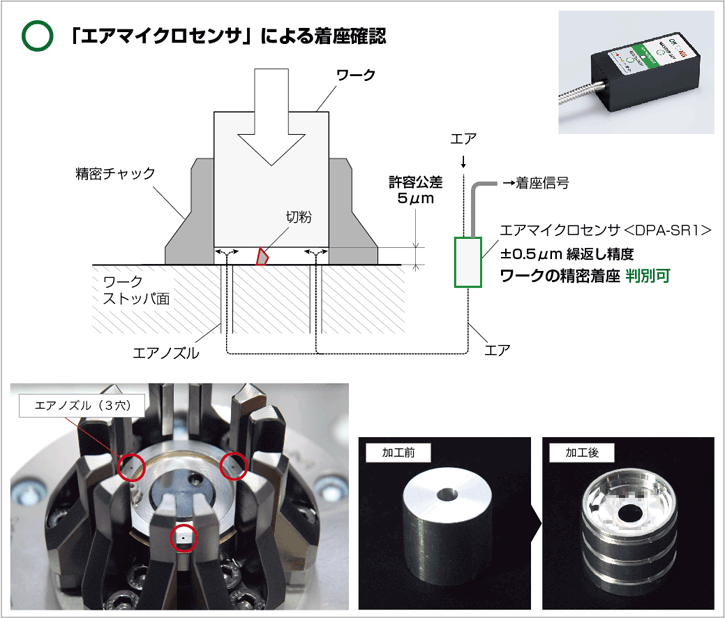

株式会社アドヴィックス様の「エアマイクロセンサ」採用事例

株式会社アドヴィックスでは、「世界一のブレーキ屋集団」を合言葉に、 自動車用ブレーキシステムの製造・販売を行っています。

制御ブレーキ事業では、2016 年から半田新工場が立ち上がり、競争力強化に向けて 生産機能の集約が今まさに進められています。

今回は、半田新工場で制御ブレーキに内蔵される精密部品の量産ラインに、 「エアマイクロセンサ」が採用されました。

センサ採用の経緯について、 生産技術部の鈴木様にお話を伺いしました。

5μm の浮き上がり検知で、加工不良品をつくらない!

効率と品質安定を追求した、コンパクトなセルラインづくり

メトロールの「エアマイクロセンサ」を導入した決め手は

何ですか?

鈴木様

やはり、デンソーでの採用実績が大きかったです。 (前回 Vol.1参照)

精密部品の加工不良を未然に防ぐため、5μm の浮き上がりを検知できるギャップセンサが必要でした。

旋盤から穴あけ工程まで、切粉の噛み込みによる ワークの着座不良は、全てエアマイクロセンサで検知し、不良品をつくらないようにしています。

グループリーダ 鈴木 寛之 様

今回の量産ライン立ち上げにあたり、工夫されたことは

ありますか?

従来のラインとの違いはラインのセル化です。

十数台の工作機械で編成されたラインではなく、数台の工作機で編成したセルラインにより、品種・数量変動に柔軟に対応。

さらに設備・工程を集約させることで、効率と品質の安定化を追及しています。

旋盤から穴あけ工程までを一貫して行う。

切粉の噛み込みによるワークの着座不良に気づかないまま加工を続けると、歩留まりが低くなる。

効果

- 「エアマイクロセンサ」で、ワークの精密着座確認が実現。

- 加工不良品の発生を、生産工程の中で防止。生産性が大幅に向上。

自動運転技術の未来に向けて

鈴木様

今後、自動運転や緊急ブレーキ技術の発達に伴い、制御ブレーキの需要がますます増えてきます。

低価格で高品質のブレーキ部品を世界中に広め、安全な自動車社会に貢献していきたいです。

現在、株式会社アドヴィックスでは、ブレーキ事業の更なる集約化により、競争力を高められています。

今後の鈴木様のご活躍に期待致します。

〔今回の取材ご協力先〕

株式会社アドヴィックス 生産技術部

http://www.advics.co.jp