三次元測定機の作業工数を削減する方法とは。

精密部品メーカー様からのご相談

大手自動車メーカー向けに、精密部品を加工しているメーカー様からのご相談です。

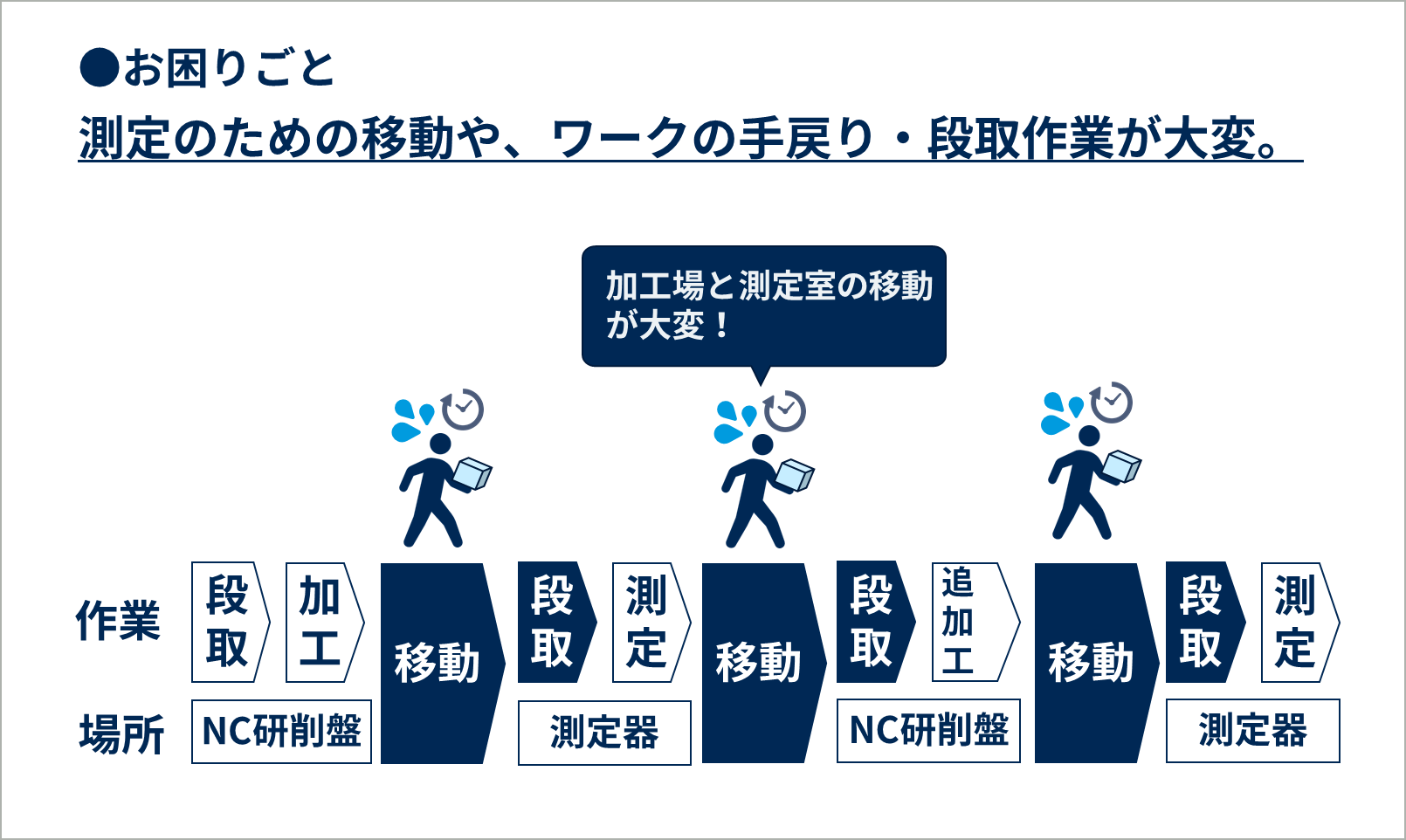

製造ラインのご担当者様より、研削盤での加工後に測定のために加工場と測定室の往復にかかる工数を改善したいとのご相談頂きました。

測定には、三次元測定機を使用しており、測定結果によって頻繁に手戻りが発生していると悩まれていました。

目次

三次元測定機を使った運用の課題とは?

お客様:「CNC平面研削盤でワークの最終仕上げ加工を行っていました。公差±5ミクロン台の加工精度が要求されるため、加工後にワークを測定室に運び、三次元測定機で計測を行っています。

しかし測定結果での公差未達の場合、ワークの手戻り、段取り作業のやり直しや追加工が頻繁に発生していました。」

ワークの取り外したり、人が移動したり、装置に再セッティングするなどの無駄が発生しており、作業者への負担が大きくお困りでした。作業工数を改善する方法を検討中のところ、メトロールの機上計測用センサに興味を持っていただきました。

課題のポイント

加工と測定(三次元測定機)にかかる人の移動と段取り作業を減らしたい。

公差未達による、ワークの手戻りを無くしたい

メトロールの提案:三次元測定機の測定を研削盤に取り込む

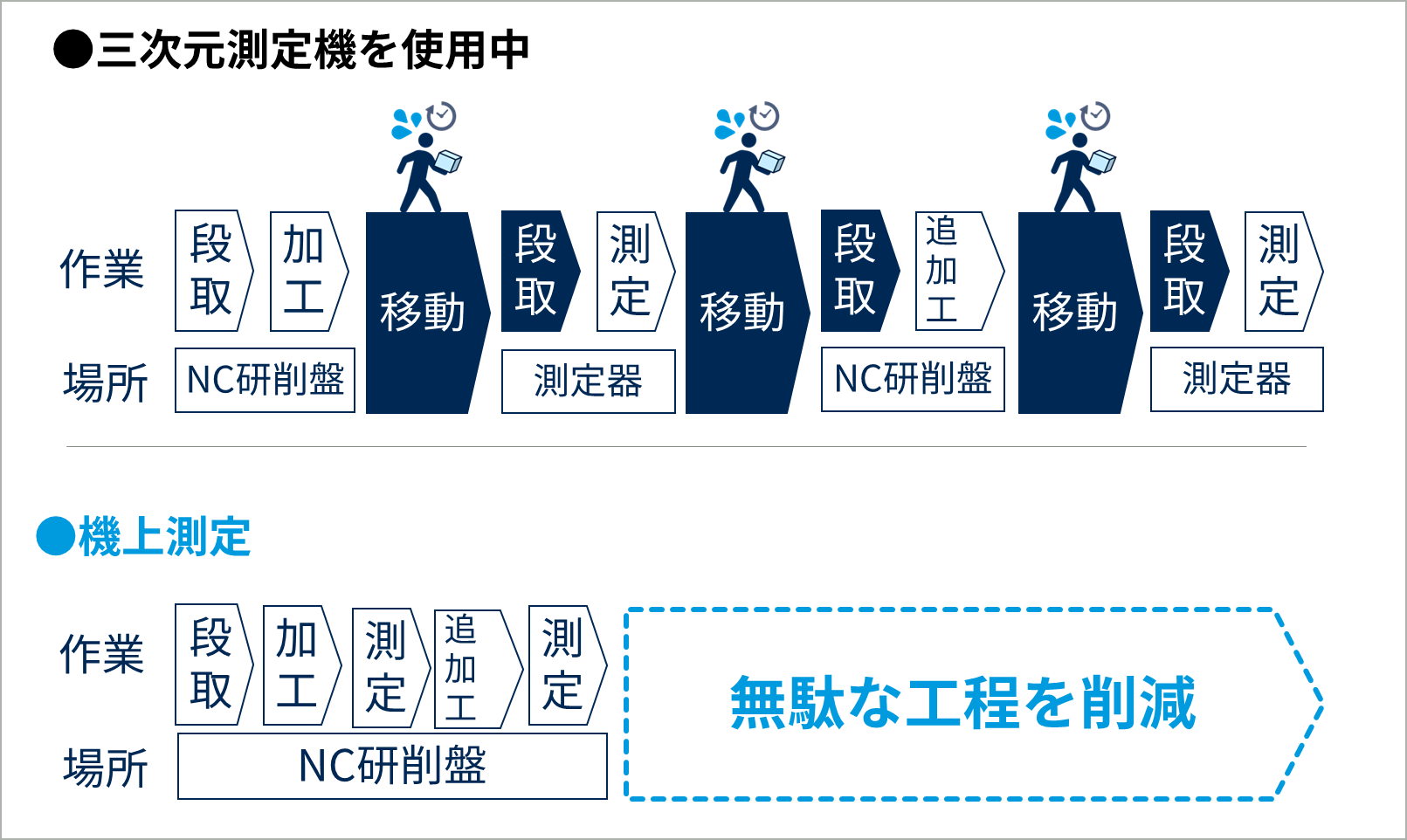

メトロールのタッチプローブをNC研削盤に搭載した「機上測定」をご提案いたします。

機上測定を行うことで、人手をかけず追加工の判定や後工程での検査工数を削減することができます。(下図参照)

最終仕上げ工程を行うNC平面研削盤であれば、1μm台の加工性能を持っています。

さらにメトロールの超小型タッチプローブK3Sシリーズは、繰返し精度±1μmで確実にワークの位置や寸法を検出。

精度の高い平面研削盤とタッチプローブは相性が高く高精度な機上測定が可能です。

三次元測定機に及ばずとも、組み合わせることで工数を大幅に削減することができます。

採用結果

加工場と三次元測定機の間で、人の移動やワークの運搬が無くなった。

機上測定で、追加工ができるようになり、ワークの手戻りが無くなった。

営業担当のコメント「三次元測定機のあり方を見直す」

今回ご紹介した「タッチプローブK3Sシリーズ」は、超小型・高精度にもかかわらず国産で低価格を実現したメトロール独自のタッチプローブです。すでに精密加工が要求される、CNC平面研削盤や自動旋盤の機上測定用のセンサとして採用されています。

これまで工作機械は稼働率が第一優先で、「加工後の手戻り」や「不良品」にかかる工数の優先度が低かったと思います。しかし近年では工作機械の精度が劇的に向上し、機上測定を生産性の観点から取り入れるユーザも増えています。 三次元測定機で行う必要があるかどうかの見極めが重要です。

営業訪問やサンプル品の貸出で、実際の精度をご確認頂くことも可能です。

三次元測定機を使った運用でお困りの方は、ぜひお問い合わせください。

![有線式 小型タッチプローブ[K3Sシリーズ]](https://www.metrol.co.jp/wp-content/uploads/2021/08/img_touch-probe_800x800-400x400.jpg)