【徹底解説】研削加工の生産性を数倍アップする方法とは?

目次

機上計測がなぜ重要か?

マシニングセンタ、旋盤など工作機械での工程集約を目的とした、「機上計測」が加工業界でトレンドとなっています。

CNC平面研削盤でも一部の研削盤メーカーでは機上計測機能が開発されています。

一方で機上計測のメリットを明確に説明できる方は少ないのではないでしょうか?

研削加工は仕上げ工程として高い技術や精度が求められるがゆえに

・人手が足りない

・熟練者の勘や経験に基づく技術を若手が引き継げない

・精度確保に工数がかかりすぎる

などのお悩みを持つユーザ様も多くいらっしゃいます。

本記事ではそんなお悩みを解決する、CNC平面研削盤と機上計測用タッチプローブを使って研削加工の生産性を大幅にアップする方法を解説します。

本記事でわかること

・機上計測のメリットとその理由

・機上計測をすると複数ワークの同時加工(=多数個取り)ができる

・機上計測は作業者の負担や工数を大幅に削減できる

・岡本工作機械のGrind-Xシリーズで機上計測が可能

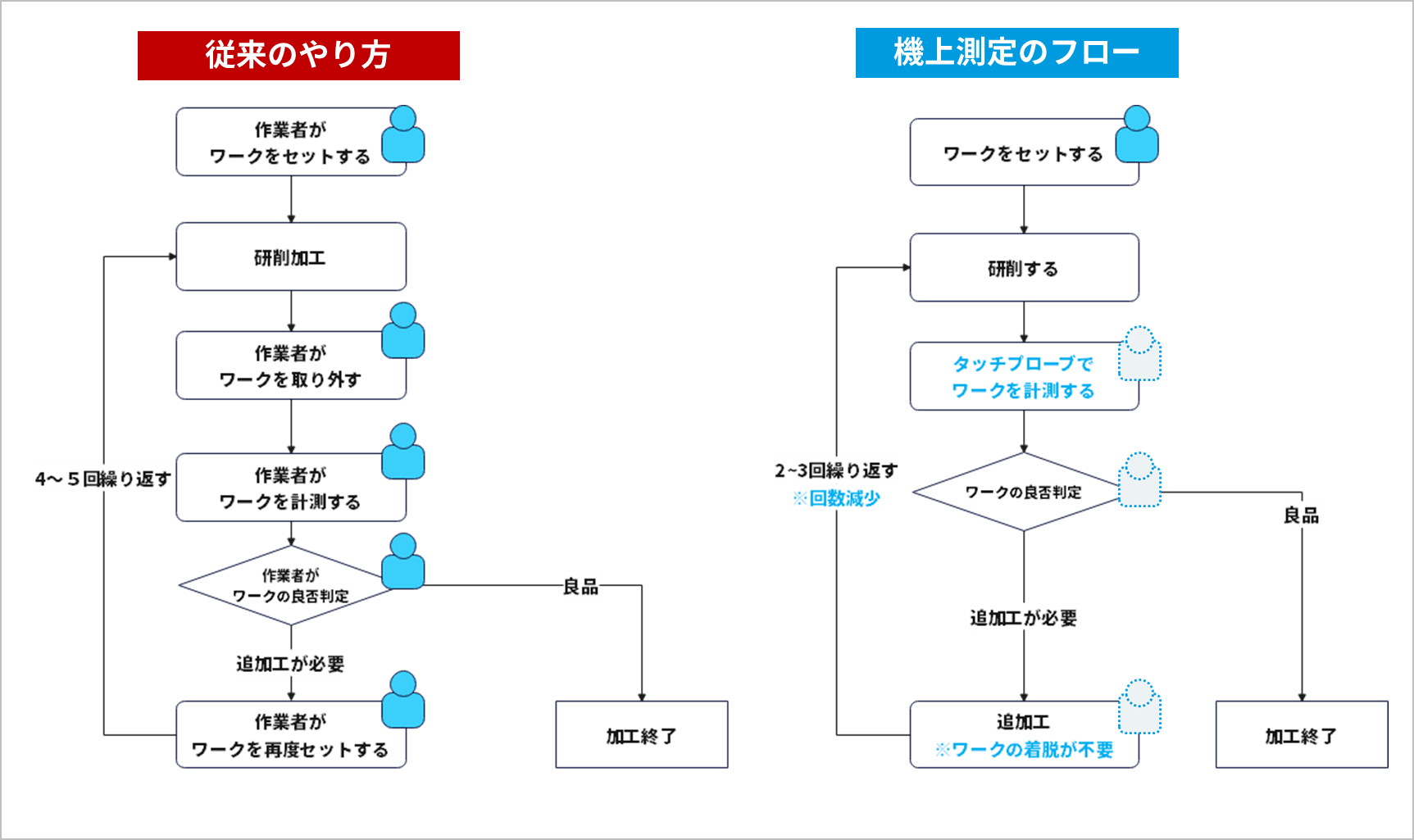

前提:一般的なの研削加工の流れ

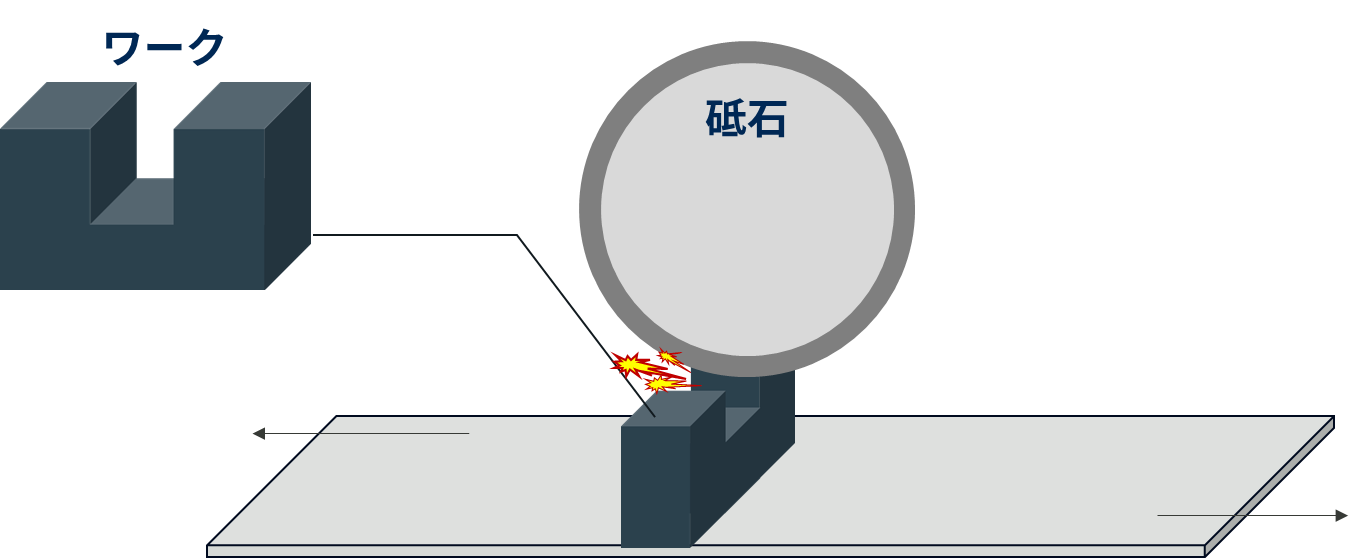

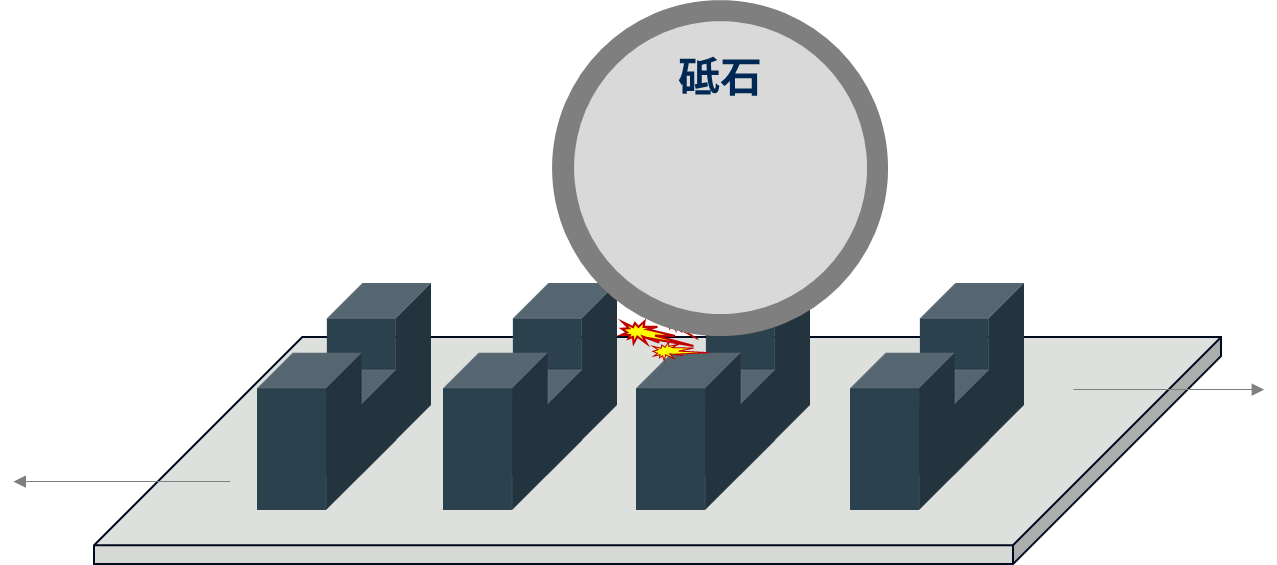

通常の研削加工ではワークを1つずつセットし、研削加工で追い込んでいきます。

例:凹形状ワークの研磨

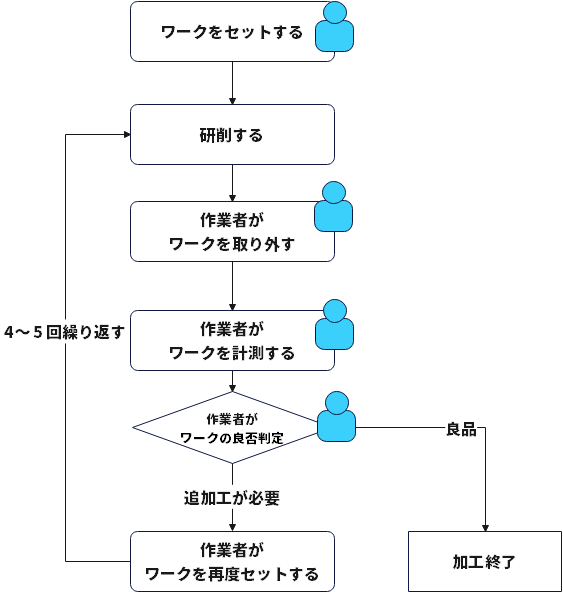

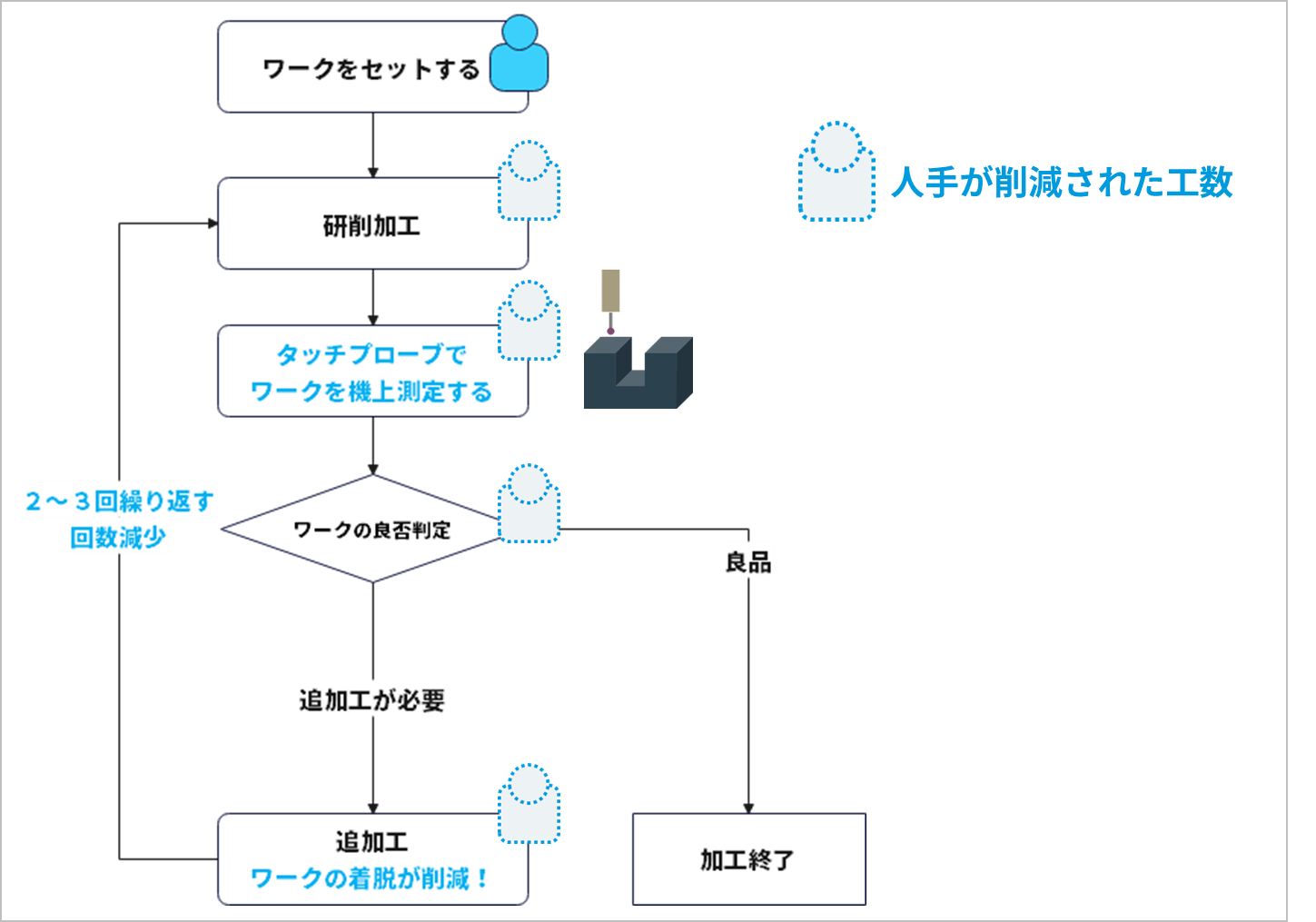

前提:研削加工のフローチャート

通常、研削加工は以下のフローチャートの流れで行うケースが一般的です。

手順1:ワークのセット

手順2:研削加工

手順3:一度ワークを研削盤からおろして測定機を使って仕上がりの良否判定を行う

手順4:仕上がりが未達であれば、再度ワークを研削盤に設置し、追加工を行う。

手順5:手順1~4を4~5回繰り返し完成させる。

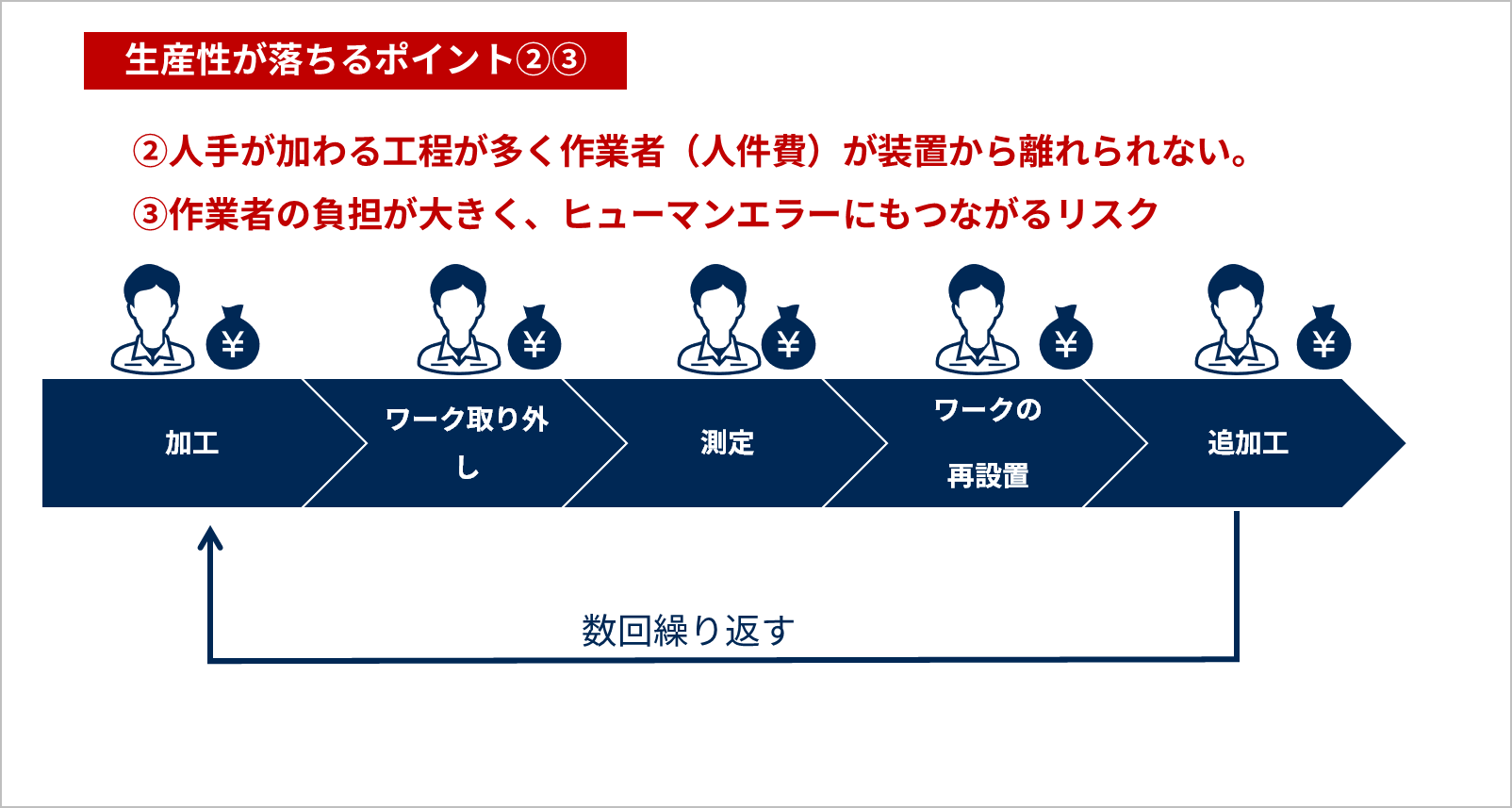

研削加工の生産性を下げる3つの課題

先述した手順の中でも以下の3つが生産性が落ちるポイントとして考えられます。

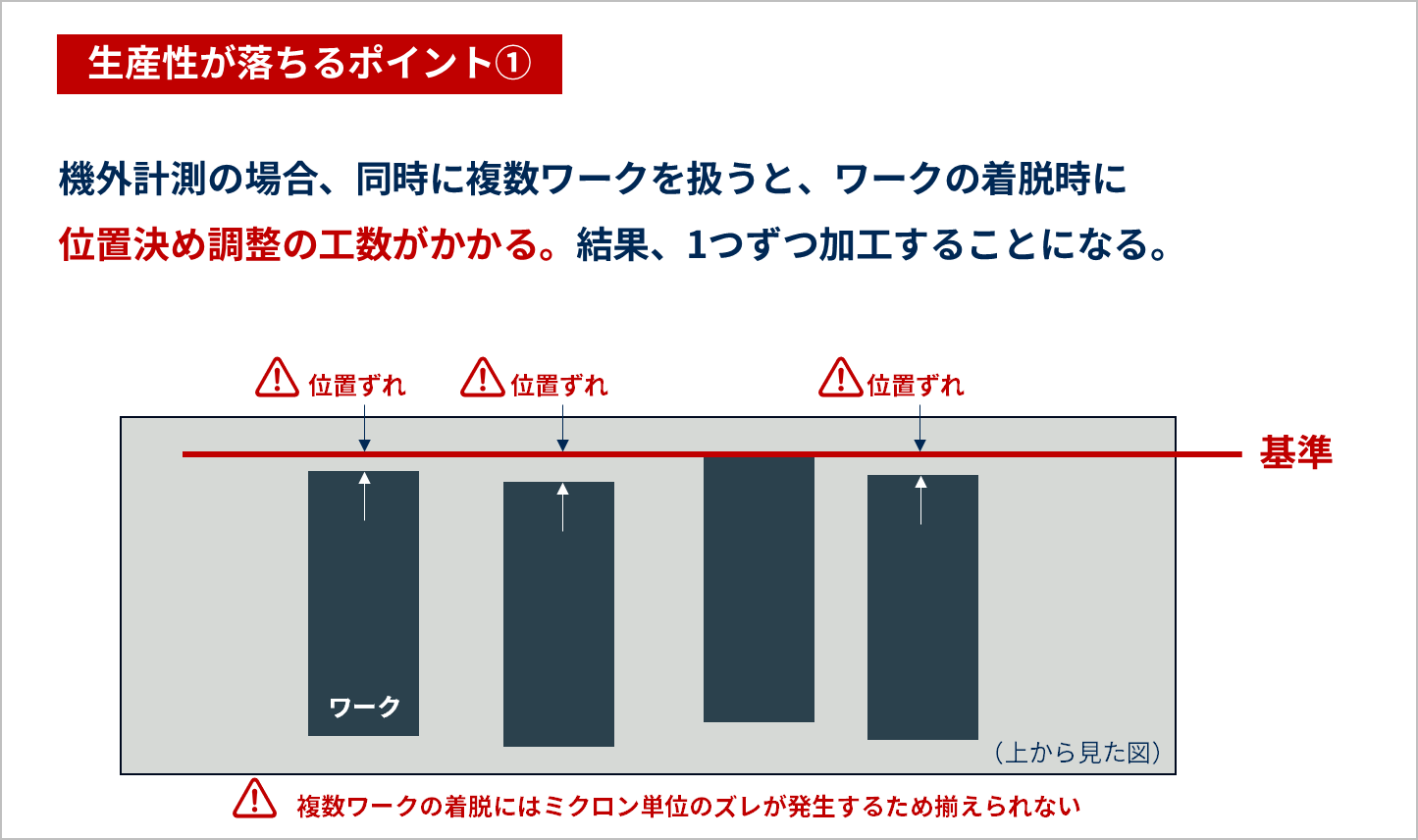

- ①ワークの着脱が多く、1つずつしか加工ができない。(図1)

- ②加工や検査のたびに人手でワークの着脱を行うため、作業工数が増える(図2)

- ③肉体的負担が大きく、ヒューマンエラーのリスクが高まる(図2)

それぞれについて解説します。

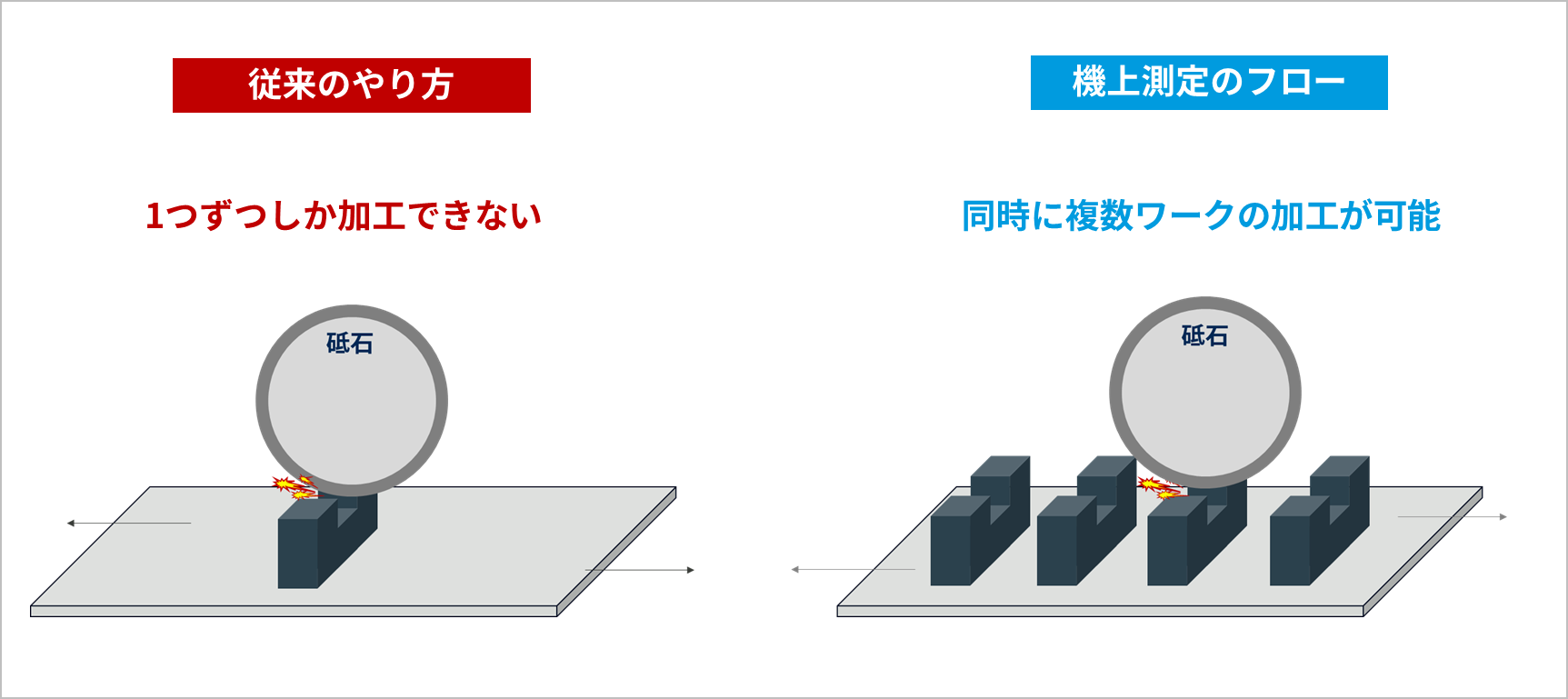

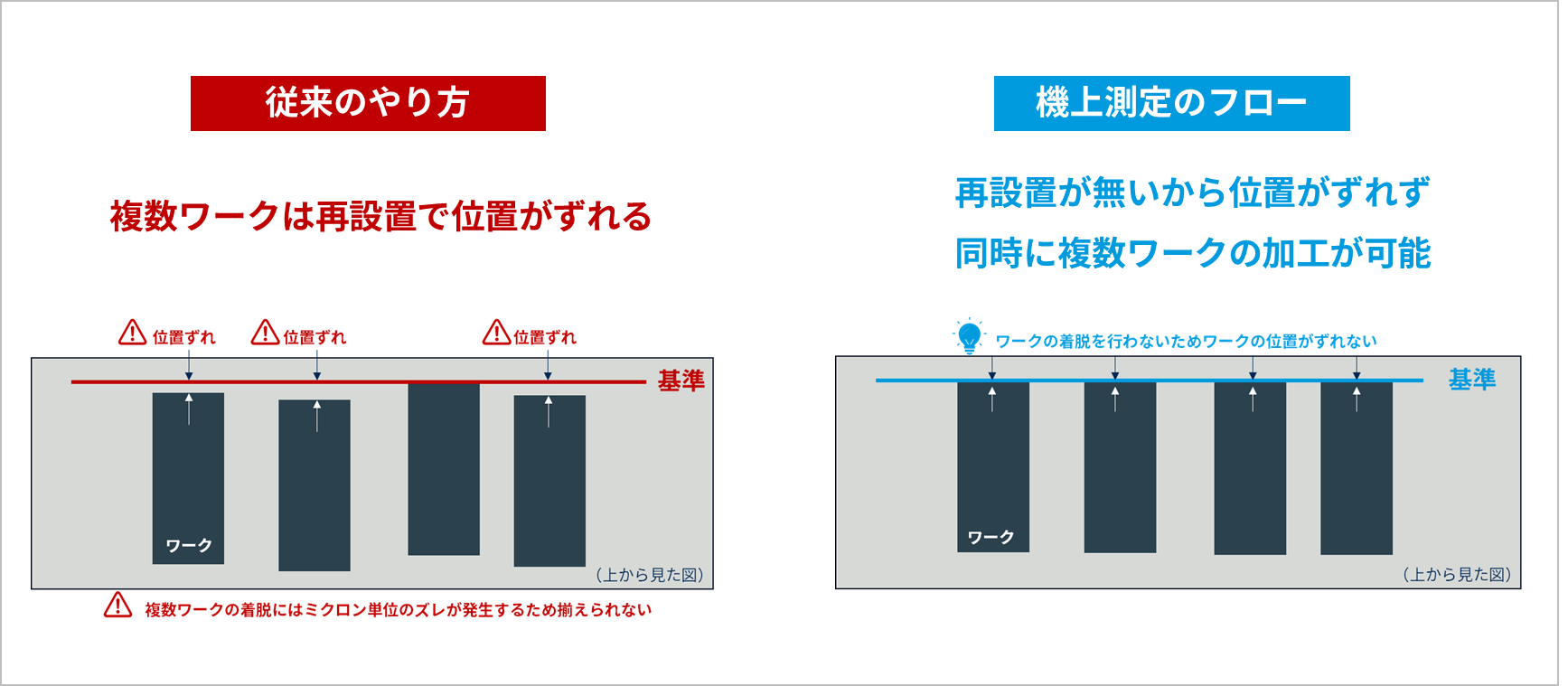

課題①:1つずつしか加工できない。

もし複数のワークを同時に加工して「多数個取り」したい場合、機外計測ではワークの着脱が多く、再設置した際のワーク同士の位置決め再現性が揃わないため調整作業の工数がワーク1つの場合と比べ何倍もかかってしまい、熟練者でなければ困難な作業です。

仕上げ加工を行う研削盤では、たとえ数ミクロンのズレであっても不良品やヘアラインなどの見栄えのバラつきの原因になります。再設置のときにワークを傷つけてしまうことも起こります。

結果として、ワークを1つずつ加工せざるを得ないという状況に陥ります。

課題②③:作業者が装置から離れられない

ほとんどの工程で作業者の手作業が関わるため、常に人が装置に張り付いていなければなりません。

そのため、

・作業者に待ち時間が発生する

・身体への負担も大きくヒューマンエラーや不満につながる

・多台持ちや多能工ができない

など多くのデメリットが発生します。

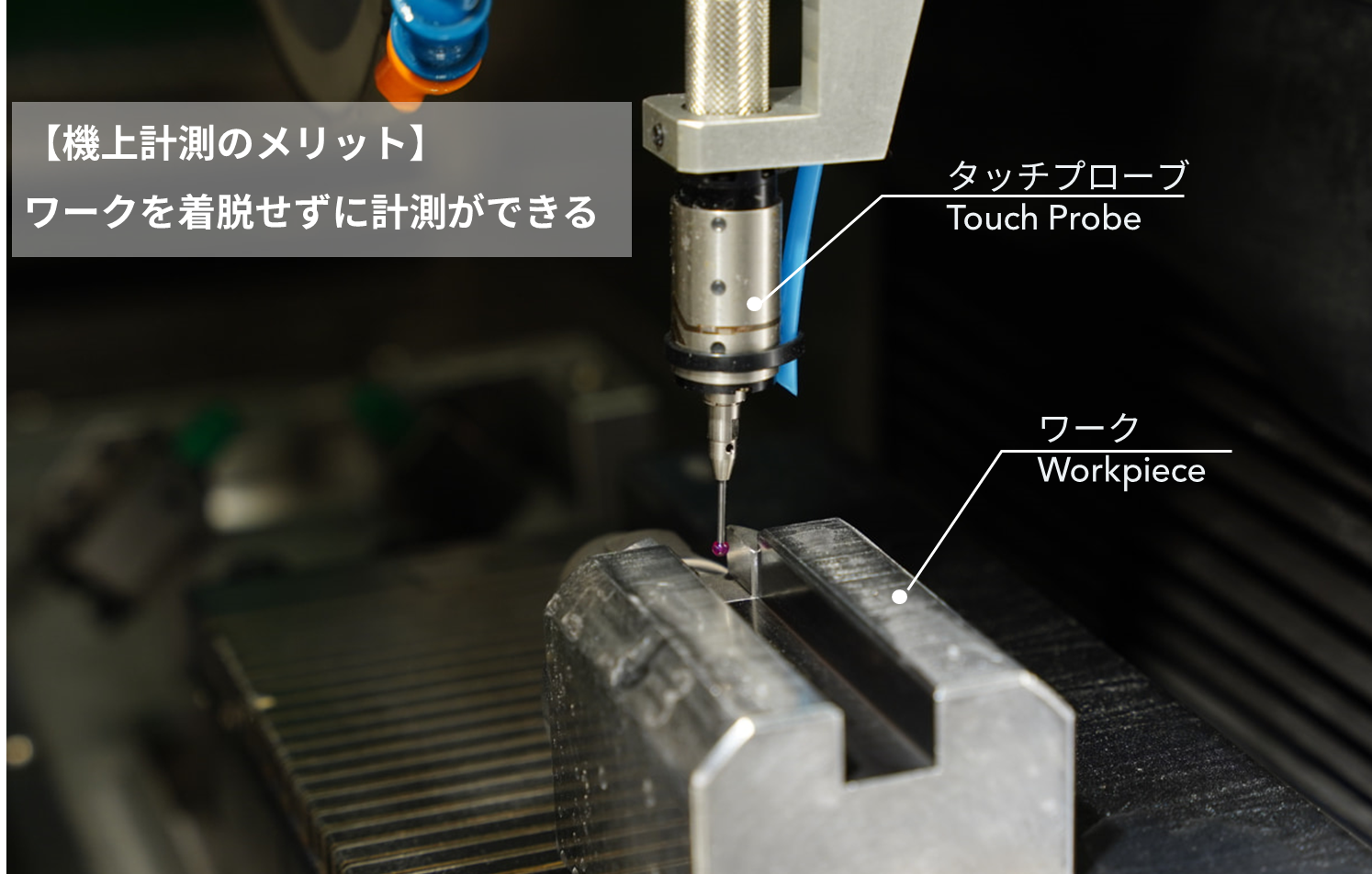

機上計測で生産性を数倍アップする課題の解決方法

「機上計測」の最大のメリットは、ワークを着脱することなくワークの計測をすることができることです。

これは以下4つのメリットに繋がり、複数ワークの同時加工に貢献します。

- ワークの着脱に伴う位置ズレが無くなる

- 手作業でのワーク着脱作業が無くなる。

- ワークの計測が自動化される。

- 作業者が装置から離れられるため、多能工として他の作業が行える。

それぞれについて解説します。

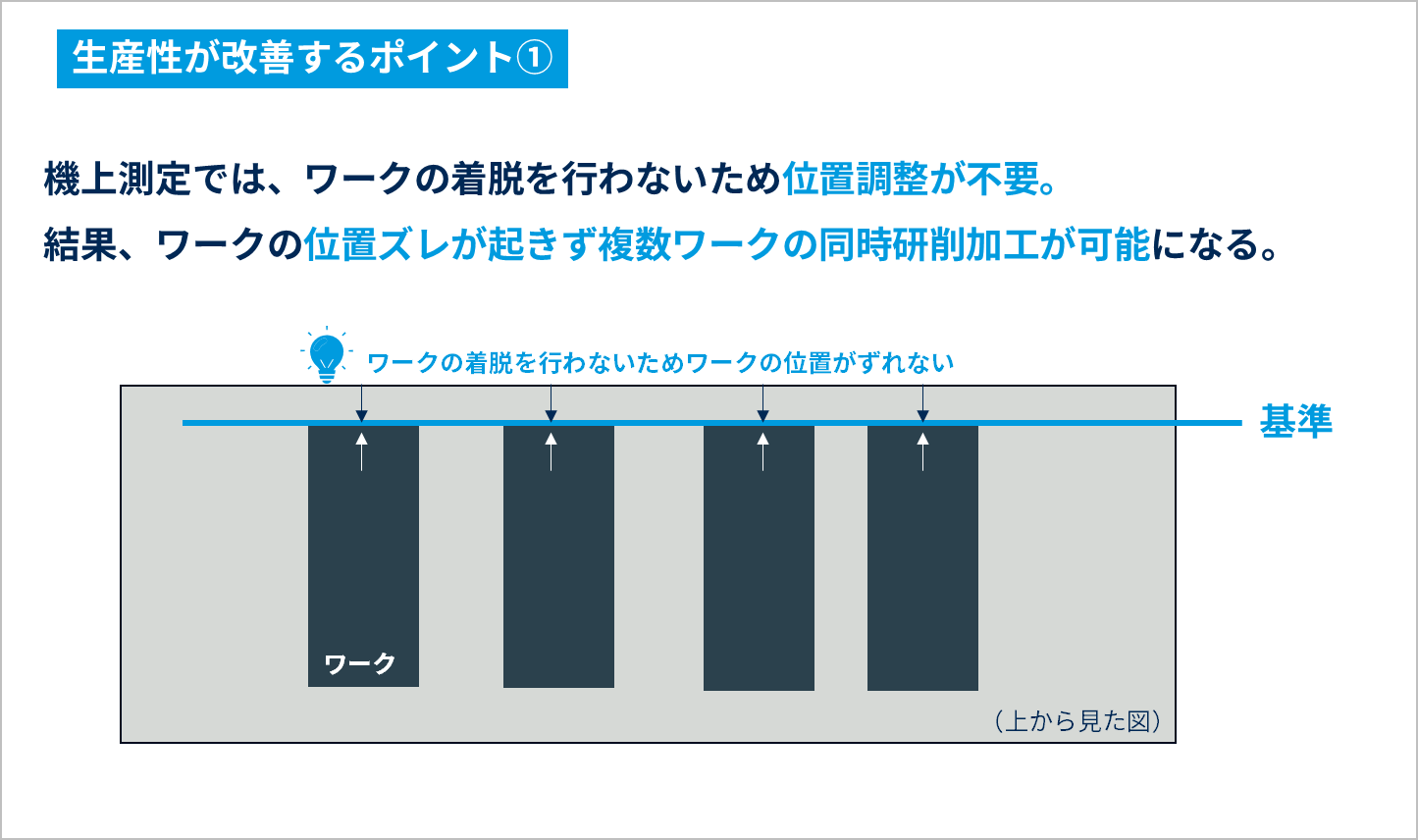

機上計測のメリット:同時に複数ワーク(多数個取り)の研削加工が実現

計測や追加工のためのワークの着脱作業がなくなり、ワークは常にチャックされた状態で加工が行えます。

つまり、位置ずれが起きないため1つずつでなく同時に複数ワークの加工が可能になります。

ワークを下ろさず、加工→計測が機上で完結するため同時に複数個のワークを加工することが可能になります。

機上計測のメリット:人手に関わる工数が削減される

機上で計測が行えるため作業者に依存する以下の作業や要因が削減されます。

・ワークの着脱作業

・ワークの計測

・上記にまつわる人の移動や待ち時間

・職人技

まとめ:導入前と後の比較

機上計測の導入前後の3つのメリットをまとめると以下のようになります。

導入メリット①まとめて複数ワークを研削加工ができる。

導入メリット②検査に伴うワークの着脱が無くなり、ワークの位置ずれが起きにくくなる。

導入メリット③手作業工程が大幅に削減され、作業者の負担や熟練者への属人作業が減り、安全性も確保される。

機上計測が可能なCNC平面研削盤

現在機上計測が可能なCNC平面研削盤は岡本工作機械製作所のGrind-Xシリーズで、Quick-Touch(クイックタッチ)として搭載されオプション機能として選択が可能です。

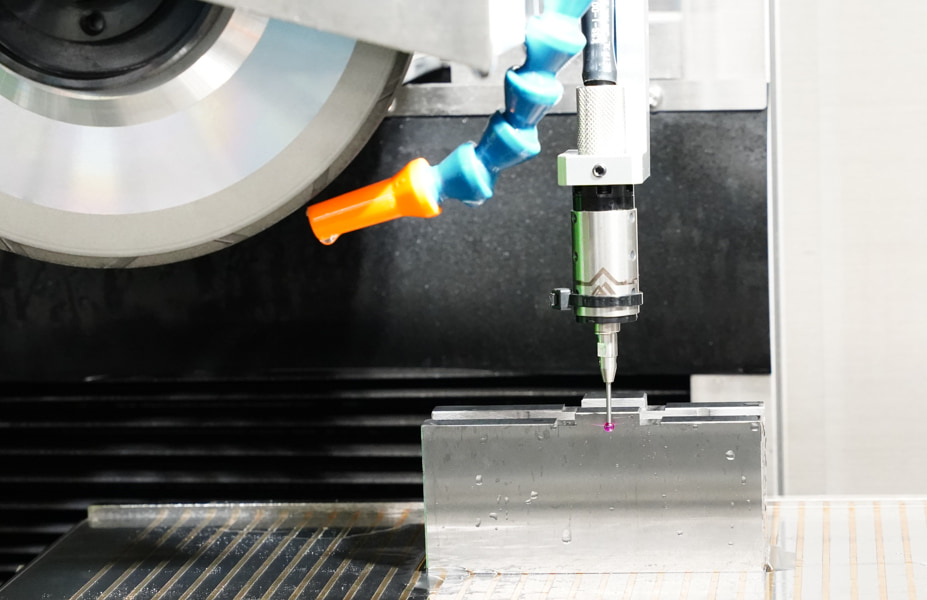

機上計測用 小型タッチプローブ

クイックタッチに使用されているタッチプローブはタッチプローブK3Sシリーズ。

終わりに

いかがでしたでしょうか。

以上、平面研削盤における機上計測のメリットの解説でした。本事例は実際に運用されている研削盤ユーザ様の事例になります。

タッチプローブを活用した工程集約、機上計測についてはお気軽にご相談下さい。