【解説】数値出力でどう変わる!?[IO-Link対応]エアマイクロセンサ(着座センサー)の便利な使い方

![数値出力でどう変わる!?[IO-Link対応]エアマイクロセンサ(着座センサー)の便利な使い方](https://www.metrol.co.jp/wp-content/uploads/2025/01/e2862573f361a2309730e361297be3db-4.png)

このブログでは、メトロールのエア式精密着座確認センサ『エアマイクロセンサ』シリーズの中から、IO-Link対応モデル『LK-DPA』についてご紹介していきます。

目次

世界で広がるIO-Link機器

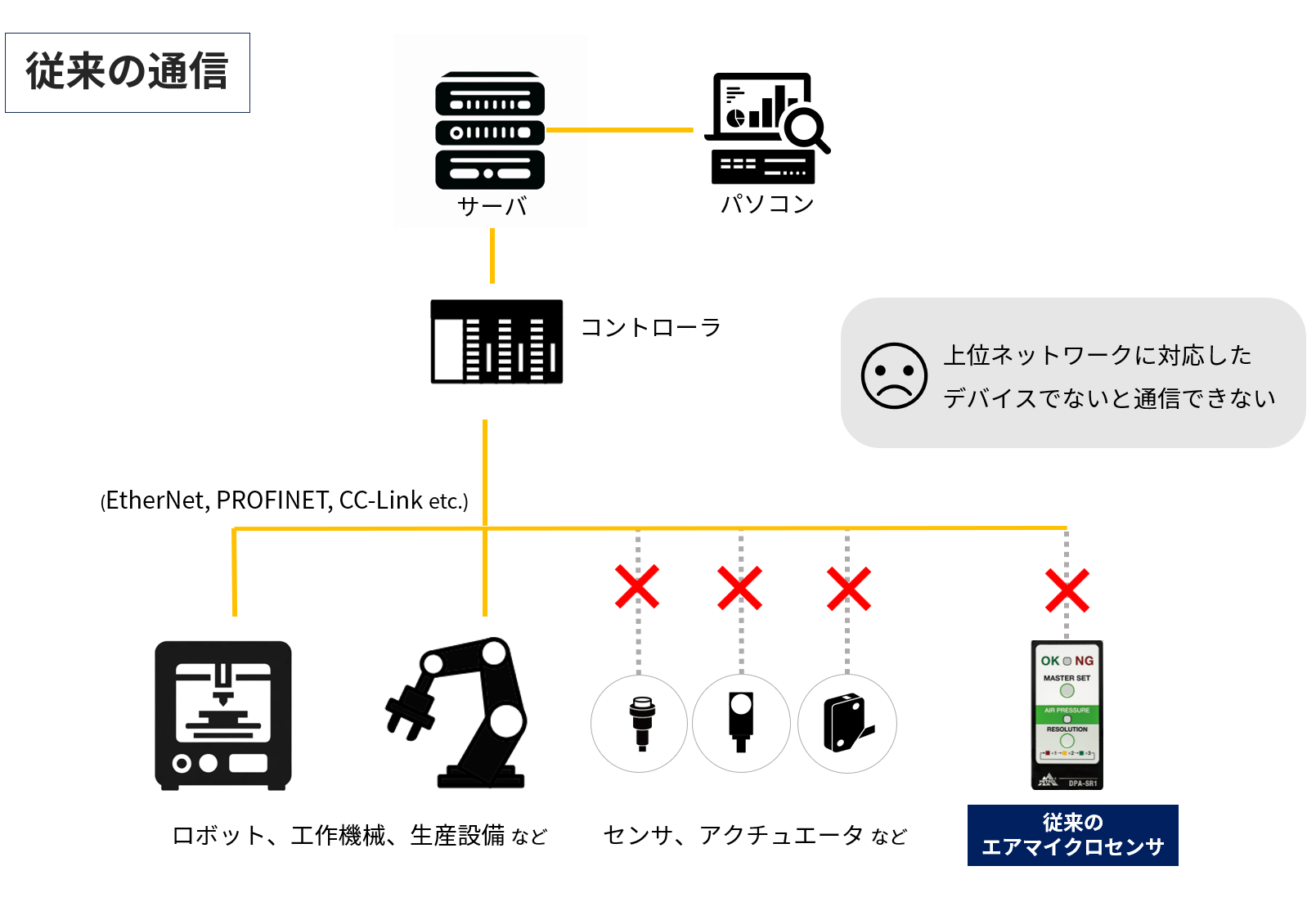

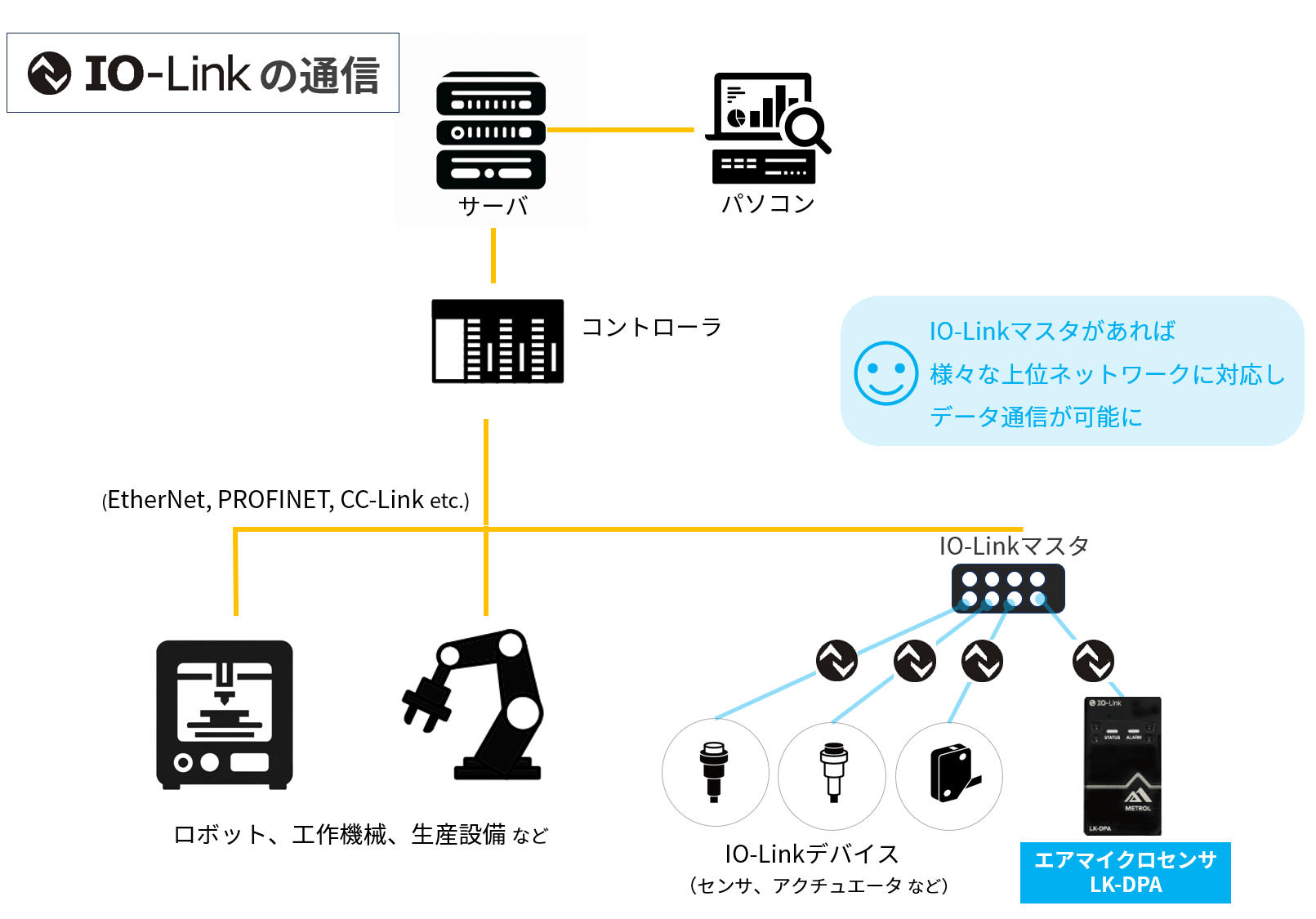

近年、センサなどの末端機器にも通信機能を持たせた「IO-Link対応製品」の需要が全世界で飛躍的に伸びています。一方で、IO-Linkに馴染みのない方には、センサをネットワークに接続するメリットや使い方をイメージしにくいのではないでしょうか?

本記事は、エアマイクロセンサを既にお使いの方には新たな使用方法のご提案に、今後導入を検討されている方には製品選定に役立つ内容となっています。ぜひ最後までご覧ください。

このブログを読んでわかること

・IO-Link対応 エアマイクロセンサ「LK-DPA」の特徴

・LK-DPAの実際の使い方

※IO-Linkとは? IO-Linkの基礎知識はコチラから。

エアマイクロセンサ概要

本題に入る前に、まずメトロールのエア式精密着座センサ『エアマイクロセンサシリーズ』の概要を確認しておきましょう。

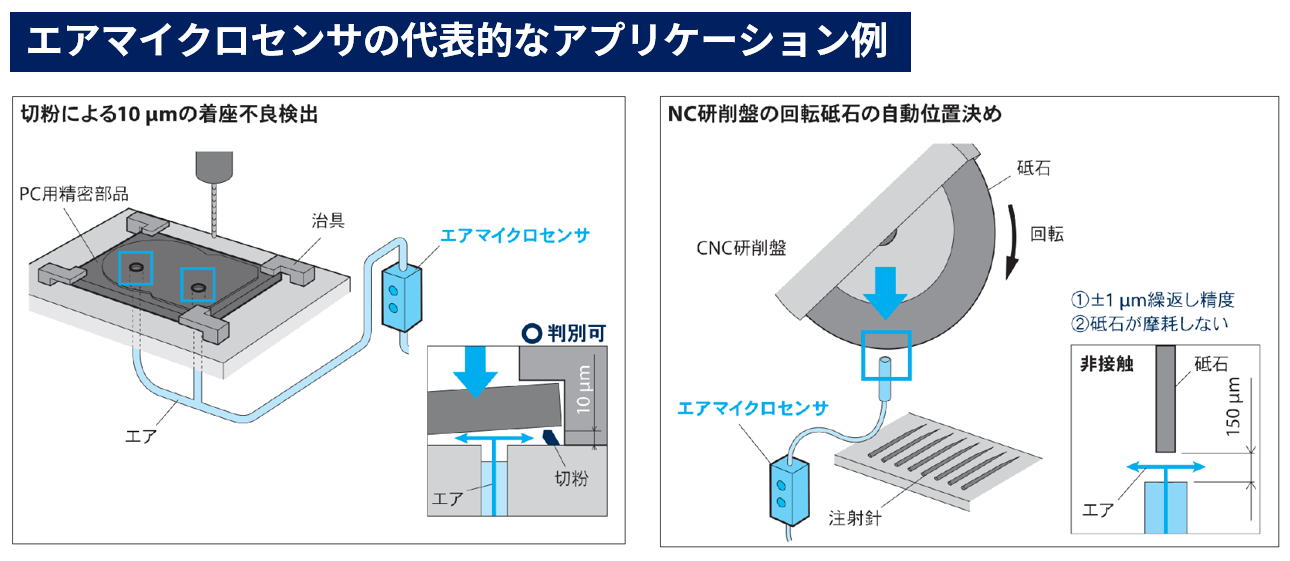

ワークと治具の密着確認

エアマイクロセンサは、『エアの圧力変化からスキマを検知するセンサ』です。

同シリーズには

- IO-Link対応型

- IO-Link非対応型

があります。基本構造や用途は同じで、加工時にワークが治具に隙間なくセットされているかの「密着確認」などに使用されています。

他社製のエアセンサの精度は5μm以上が多い中、 メトロールのエアマイクロセンサは±0.5μmと高精度。

ワークの着座時に切粉を挟みこんでしまうことで生じるミクロン単位のワークの「浮き」までも確実に検出できるため、自動車向けのブレーキパーツやHDDなど精密な加工が求められる製造ラインで採用されています。

また、「ワークの着座確認」以外にも、

・研削盤の回転する砥石の位置検出

・筒形ワークの内径判別

など様々な用途で高精度検出が応用されています。

IO-Link対応 エアマイクロセンサ 「LK-DPA」 とは?

ここからはエアマイクロセンサの中でも、IO-Link対応モデルの「LK-DPA」について詳しく解説していきます。

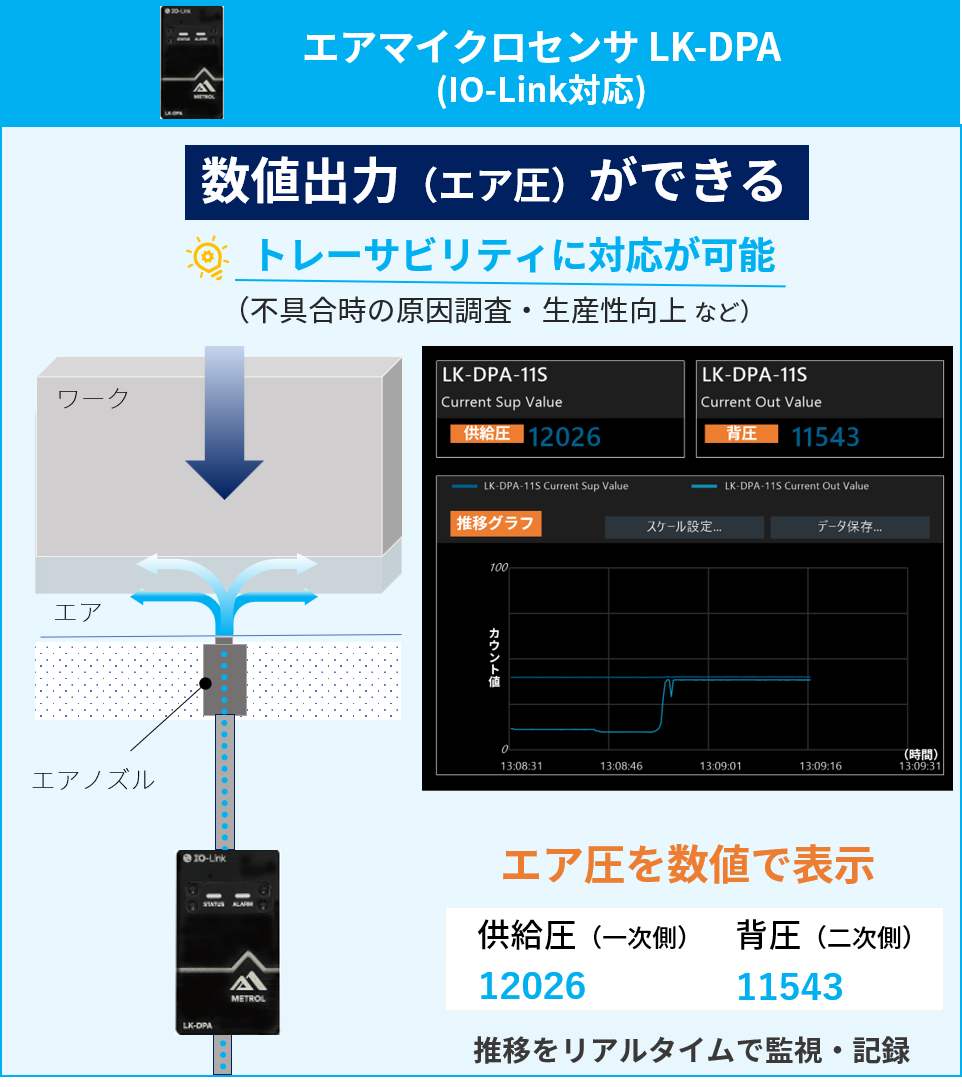

エア圧の数値出力で「予知保全」や「トレーサビリティ」を実現

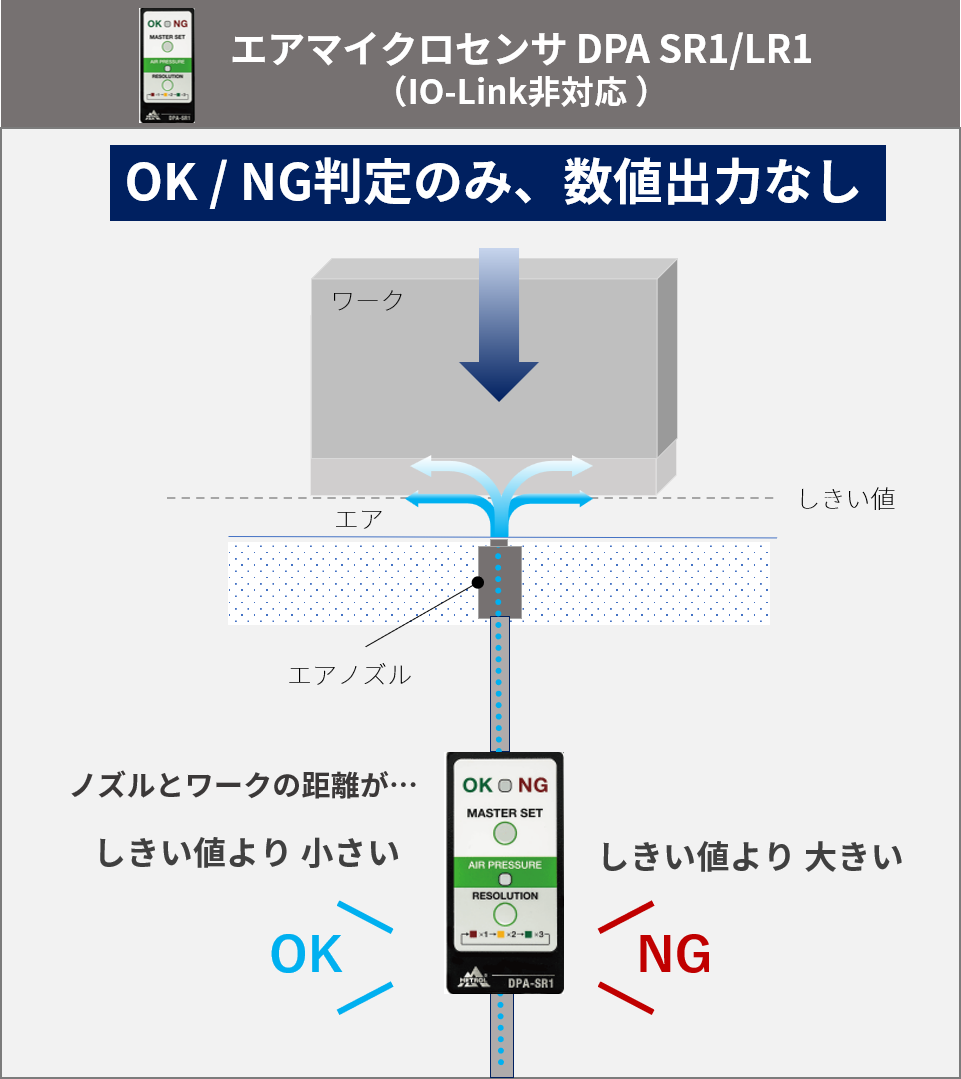

「LK-DPA」の最大の特徴は、圧力値の数値データが取れるようになった点です。

従来モデルではマスタ値を基準にした「OK/NG判定」のみでしたが、LK-DPAを使うことで、検知した数値をリアルタイムで表示したり、データとして記録することができます。これにより、 「予知保全」や「トレーサビリティ」 (製品の製造過程を追跡できる仕組み)にも対応可能となりました。

数値の見える化でトラブルを早期発見

エア圧力値のデータを利用することで、流路のエアやノズルのつまりといった不具合を早期発見できます。生産がストップするようなトラブルを未然に防ぎ、高い稼働率を維持することができます。

不具合が起きた場合に、いつ、どこで、どのように発生したかを追跡できるよう「トレーサビリティ」をとれる状況にしておくことは、特に自動車業界などの厳しい安全基準が求められる分野では必須機能となっていて、LK-DPAはこのニーズに対応しています。

また繰り返し精度がより高く使えるスキマをしきい値として設定できるため、精度向上、生産性向上も可能となります。

IO-Linkによるエア圧力値データの取得でできること

- 砥石のスキマ量の数値算出

- 数値データから不具合要因の早期特定(切粉によるエアノズルの詰まり?、配管エア漏れ?など)

- 繰り返し精度の高い隙間のしきい値設定による精度向上、生産性向上 など

通信規格 は汎用性・利便性が高い「IO-Link」を採用

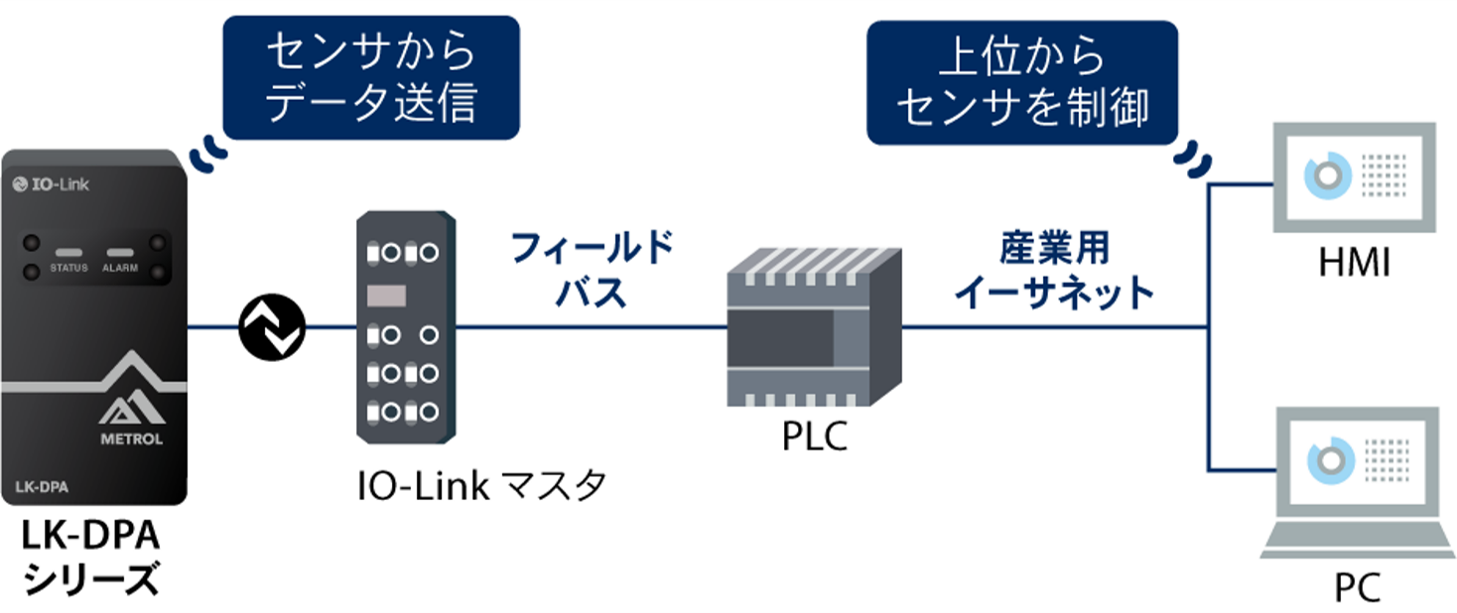

LK-DPAはコントローラとつなぐデジタル通信規格として、「IO-Link」を採用しています。

IO-Linkは比較的新しい通信技術ですが、

- あらゆるフィールドバスやネットワークに統合できる汎用性

- 標準的なセンサ用ケーブルで簡単に接続できる利便性

がユーザに支持され、近年、全世界でその市場を急拡大させています。

(IO-Linkの概要、詳しい解説はコチラ )

IO-Linkマスタ

IO-Linkを利用するには、デバイスを上位ネットワークにつなぐ「IO-Linkマスタ」という機器が必要ですが、これは一般的な産業用ネットワーク(PROFINET、EtherNet/IP、EtherCATなど)に対応しています。そのため、すでに使用している上位ネットワークがあっても追加の配線や再構築が不要です。

IO-Linkマスタ1台で4~16台のデバイスを接続でき、ケーブルをつなぐだけでデータ通信が自動で始まる手軽さもユーザにとって大きな利点となっています。

【デモ紹介】カンタン接続。IO-Link対応 LK-DPA の使い方

ここではLK-DPAをどのようにIO-Linkに接続するのか、実際の手順をデモ機を用いて解説します。

デモ機の構造は以下の通りです。

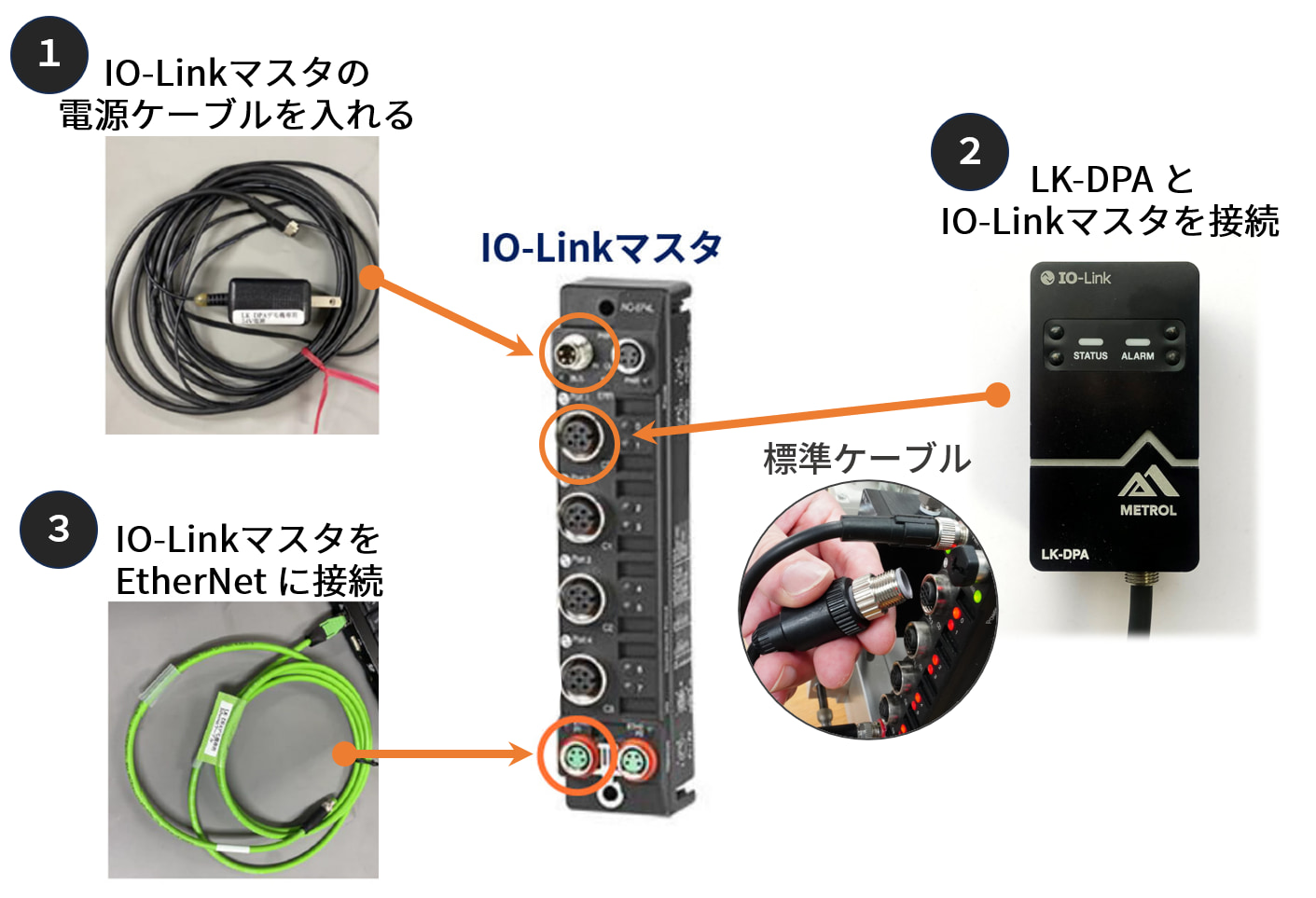

デモ機で使われているもの ※図1参照

- ①精密レギュレータ:圧縮空気の圧力を調整し、一定に保つ

- ②LK-DPA:IO-Link対応エアマイクロセンサ(メトロール製品)

- ③エアノズル:空気を供給する

- ④IO-Link マスタ :IO-Linkデバイスと上位ネットワークをつなぐ通訳の役割

- (③の付属)マイクロメータヘッド:スキマ量を数値化するためにワークの代わりに使用

- ⑤データ表示用PC:(今回はKeyenceのアプリを使用しています。)

コンプレッサーから供給されたエアが、

手順1:①精密レギュレーターと②LK-DPAを通り、③のエアノズルから放出されます。

手順2:③のエアノズルとマイクロメータ(実際にはワーク)間のスキマの距離に応じて変化する『エア圧力値』をLK-DPAが検出。

手順3:検出したエア圧力値のデータは④IO-Linkマスタを介してパソコン(⑤)に表示されます。

IO-Link接続は簡単3ステップ

手順1: IO-Linkマスタの電源ケーブルを接続

手順2: LK-DPA とIO-Linkマスタを接続

手順3: IO-LinkマスタをEthernet に接続

図2のように、IO-Linkマスタにケーブルを接続するだけでIO-Link通信が開始されます。※

(※初回接続時は、IO-LinkマスタとPC間のイーサネット接続設定が必要です。)

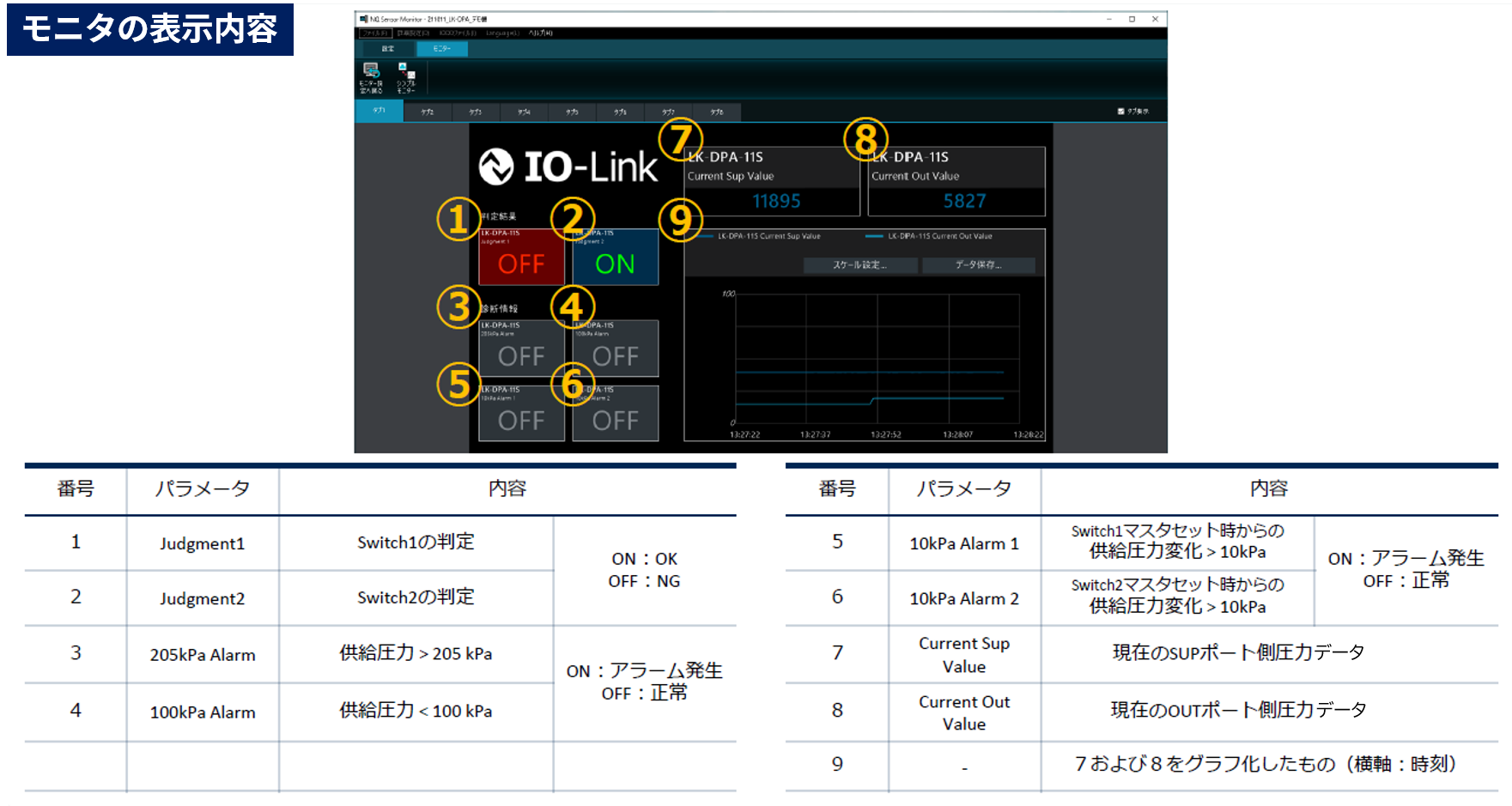

つないだPCモニタには、以下のような情報が表示されています。(Keyenceのアプリで表示内容を作成)

【参考動画】LK-DPA使用時、PC画面にはこのように数値表示されます。

ノズルとワークの距離(スキマ)を変化させると、LK-DPAで検知した数値データが実際にどのようにPC画面に表示されるかをご覧ください。エア圧力値の推移をリアルタイムで確認できます。

IO-Linkだけじゃない、 LK-DPAが選ばれるメリット

LK-DPAは、「IO-Linkに対応」し、「数値出力が可能」という点の他にも、次のようなメリットがあります。

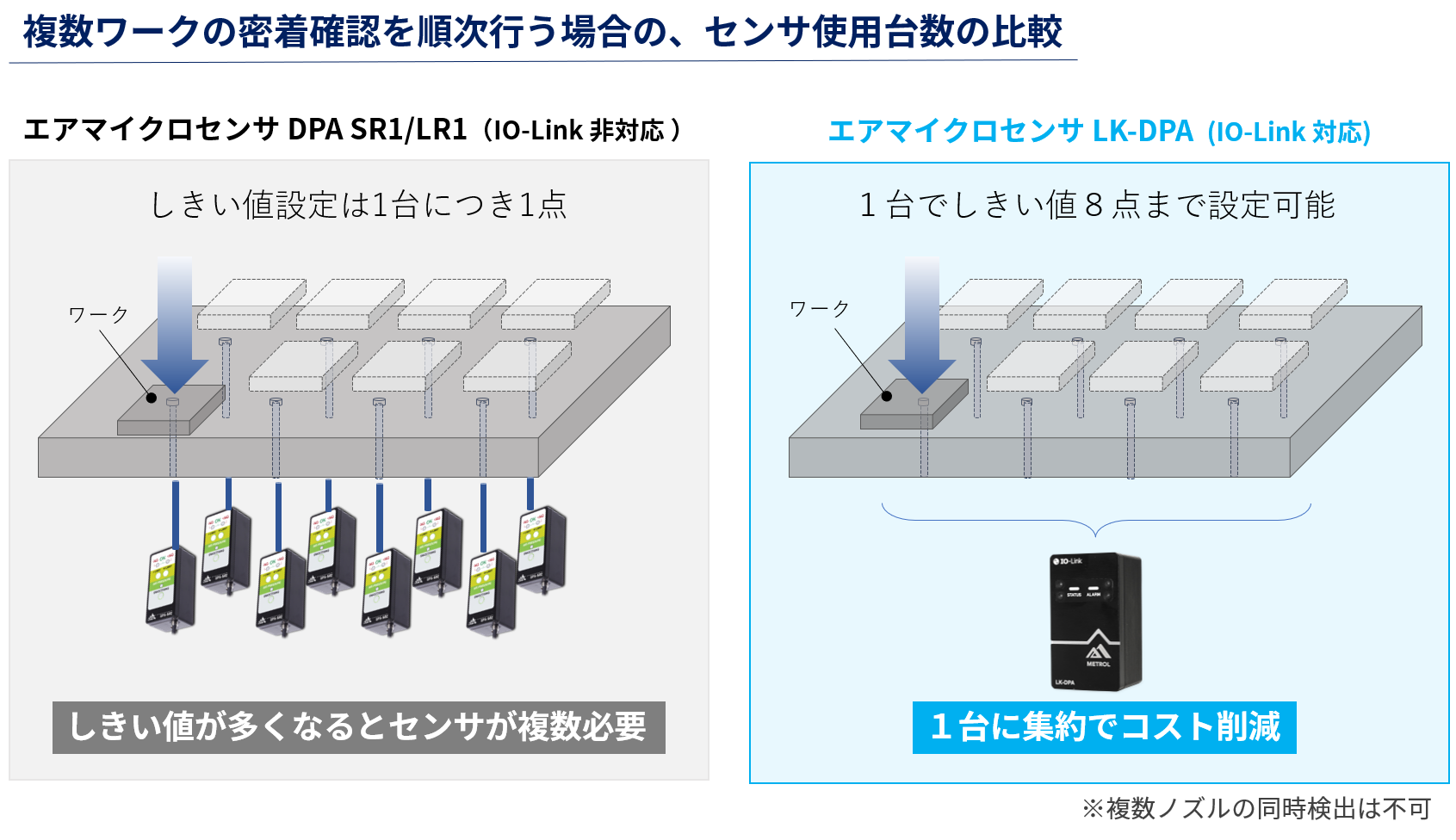

最大8つのしきい値設定でコスト削減

LK-DPAは、しきい値を最大8つまで設定することができます。

しきい値設定が1~3点だった同シリーズに比べ、LK-DPAは8点までを1台に集約できるため、しきい値を多く設定したいケースではその分センサ購入費を抑えることができます。

しきい値が多いと、設定やメンテナンスが面倒なのでは?という心配も、IO-Linkに接続すれば問題ありません。

IO-Linkにはデータストレージ機能があるため、メンテナンスや代替の手間がかかりません。

小型機械にも収まるコンパクトボディ

LK-DPAは他のDPAシリーズの3分の2のコンパクトボディで、省スペース。搭載する機械の小型化にも貢献します。

ユーザ活用事例

ここからは、 エアマイクロセンサ LK-DPAの活用事例をご紹介します。

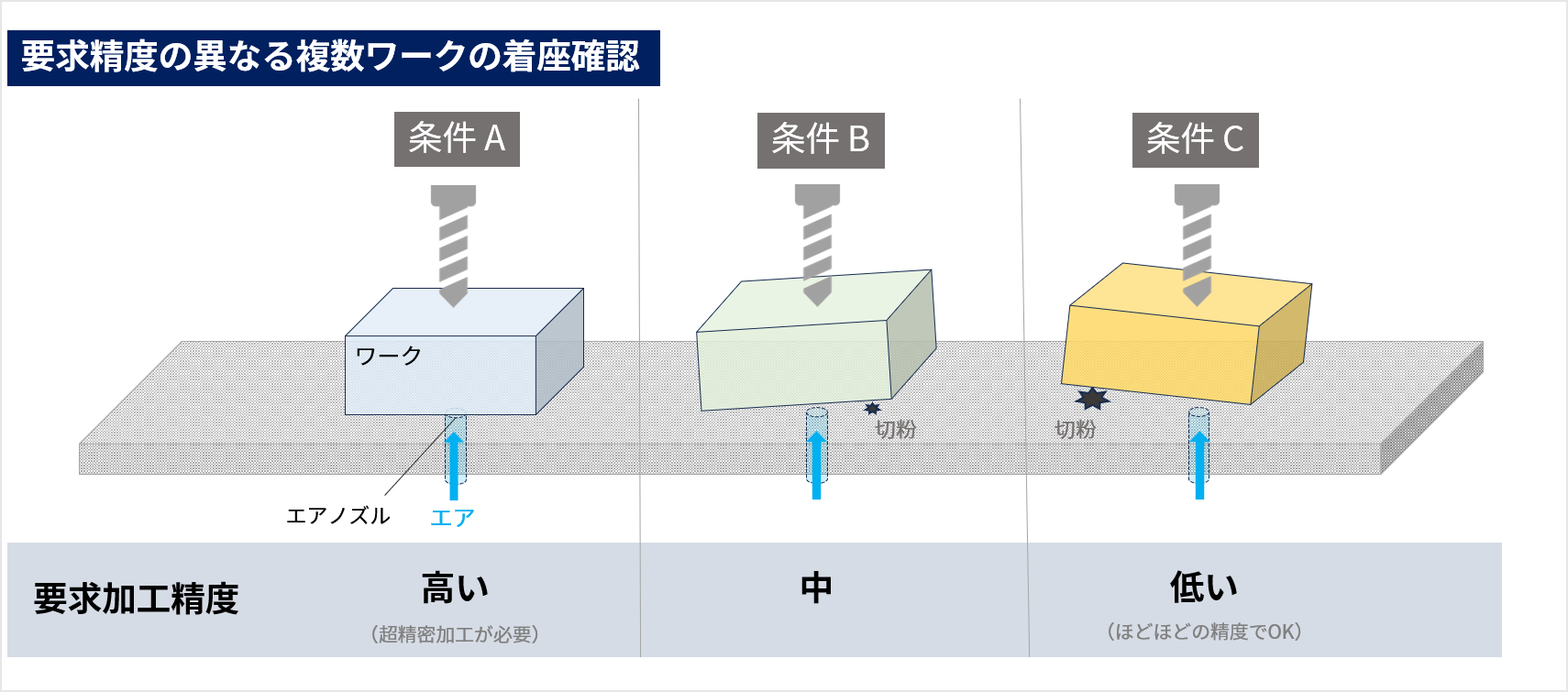

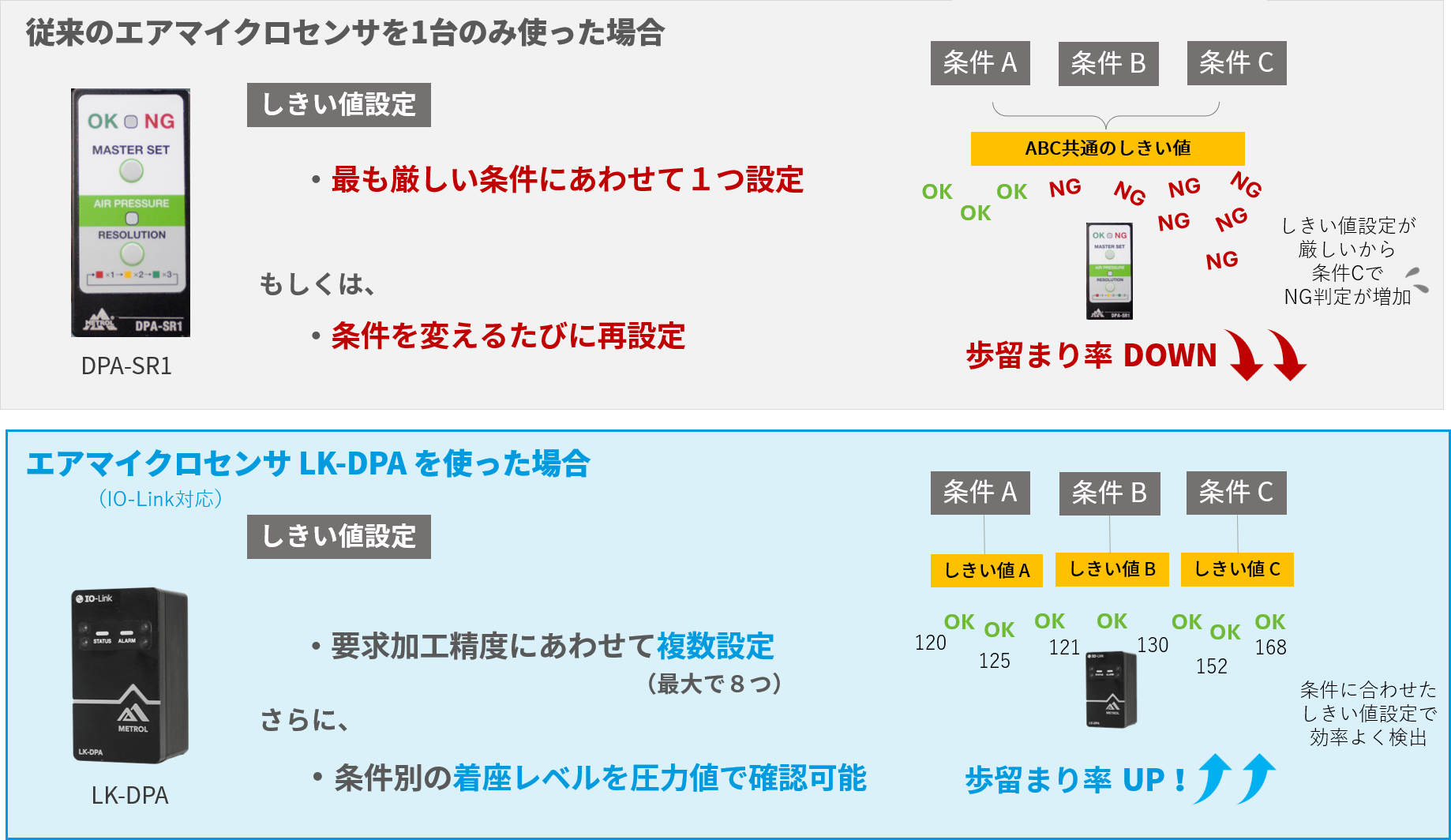

事例1: 要求精度の異なる複数ワークの着座確認

切削加工前に、ワークが治具などにピタッと密着しているかどうかの確認にエアマイクロセンサを使用する事例です。

この事例では、歩留まり率を上げるため、要求加工精度が高いもの(条件A)から、ほどほどの精度で十分なもの(条件C)まで、それぞれの条件で着座レベルに差をつけたいというユーザーの要望がありました。

従来センサ

従来のエアマイクロセンサではしきい値を多く持てないため、着座条件の厳しさに差をつけられません。そのため、共通のしきい値を使用する場合には、最も要求精度の厳しい条件でしきい値を設定することになり、精度要求の低いワークの生産性が上がりませんでした。

これを改善するためには条件が変わるたびにしきい値の再設定を行うことになりますが、これも工数となってしまいます。

LK-DPA

一方、 LK-DPAはしきい値を最大8つまで持てるため、要求加工精度に合わせて複数のしきい値を設定できるほか、その着座レベルを圧力値で細かく確認することが可能になります。

段階別にしきい値を設定することで要求加工精度の低い条件のNG判定を抑え、全体の歩留まり率が向上しました。

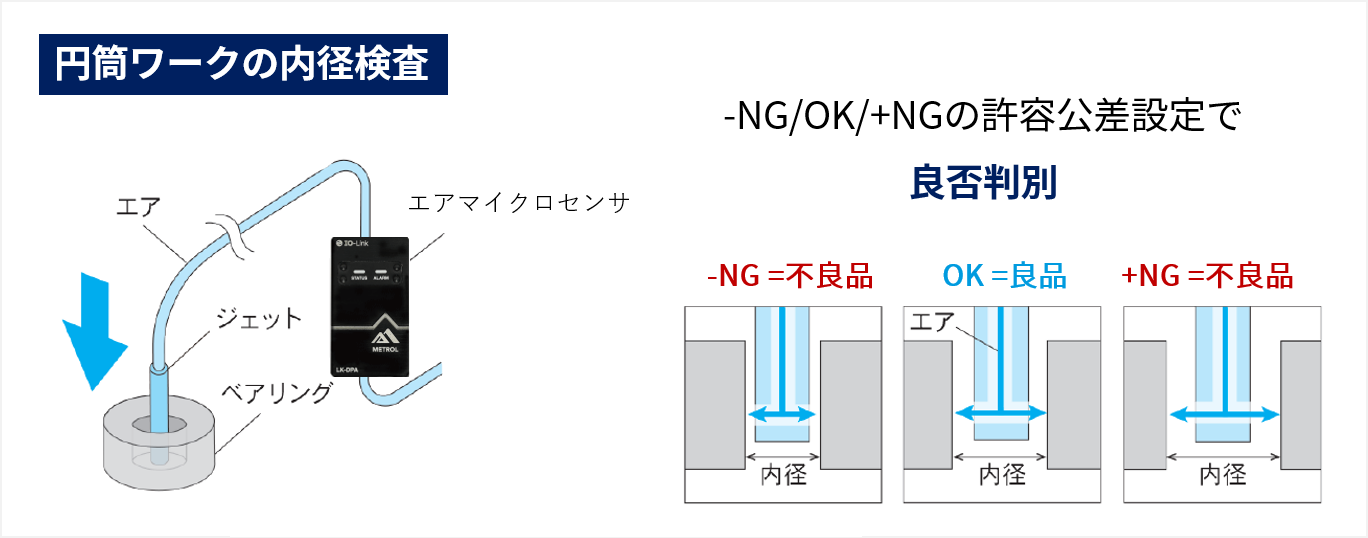

事例2:円筒ワークの内径判別

LK-DPAを「円筒形ワークの内径判別」に活用している事例です。

円筒形ワークの内側にセットしたノズルからエアを噴出し、その圧力値で内径が既定のサイズに加工されているかの判別をします。

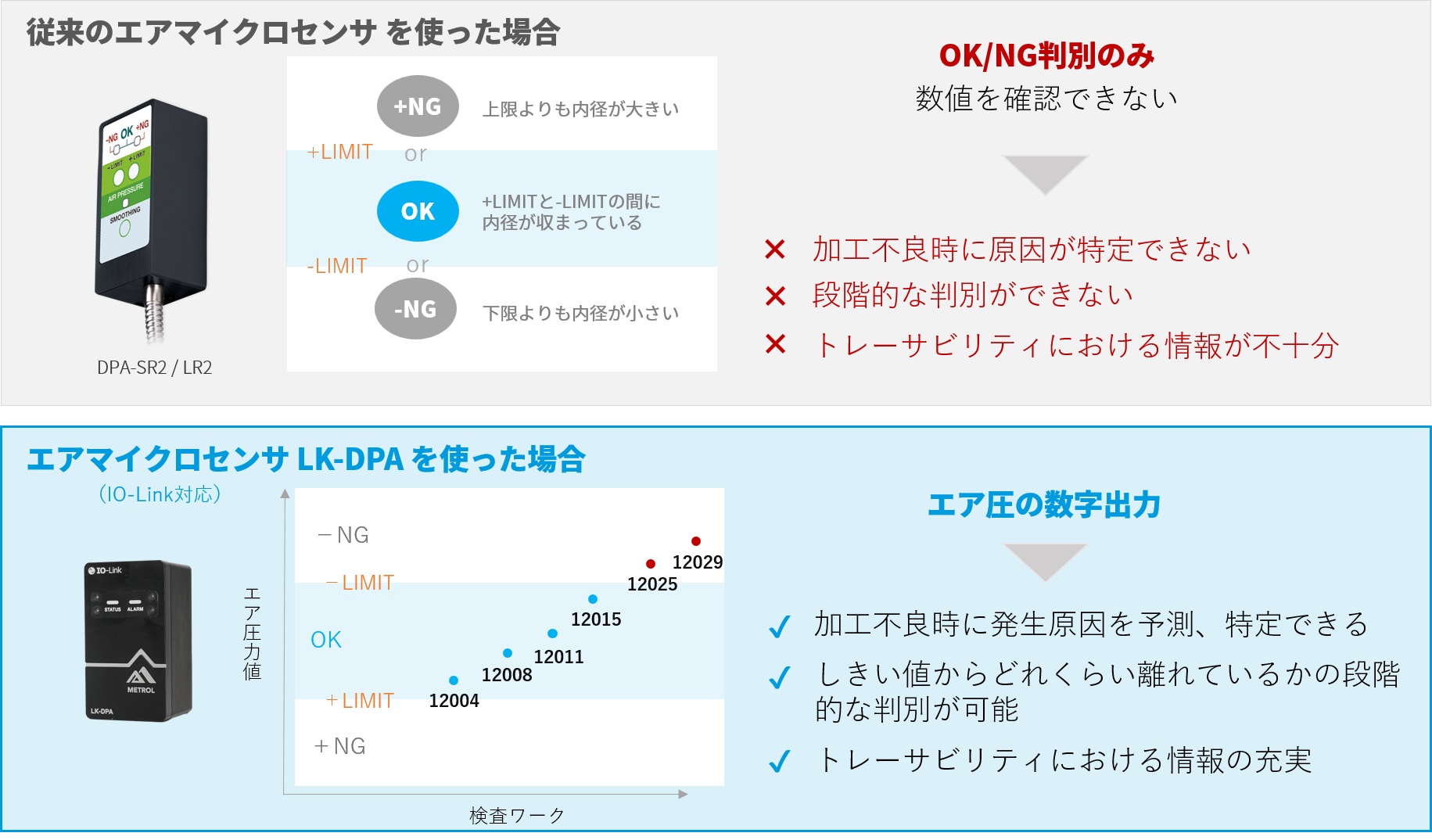

従来

従来のエアマイクロセンサでは+NG、OK、-NGの判定のみで、OK/NG判定までの過程を観察することができません。

LK-DPAなら

LK-DPAは数値出力が可能なため、「エア圧の推移」まで監視することができます。

このデータを活用すれば、加工不良の原因まで推測することができます。

例えば、

・後に加工したワークほどだんだんとエア圧値が高くなり、最終的に-NG判定に転じた

→予想される加工不良の原因は?:工具の摩耗

・エア圧値が安定していたにもかかわらず、あるワークから急に値が大きくなり-NG判定であった

→ 予想される加工不良の原因は?: 工具の歪み、折れ

また、記録した数値を分析することで加工不良を起こす前に機械の不具合を察知することも可能となり、

・稼働率・生産性の維持

・時間・材料費ロスの削減

などに貢献しています。

その他、エアマイクロセンサLK-DPAは、 POC(実証実験)設備でスキマ変化量のモニタリングなど、幅広い業界で様々な用途で採用されています。

本記事で紹介した製品はコチラ

【IO-Link対応】エアマイクロセンサ LK-DPA

IO-Link対応の設備に最適

シリーズ初の IO-Link 対応機種。 集約したデータを基に生産工程の常時監視、遠隔管理、予兆保全により、生産工程の見える化を実現します。「IO-Linkマスター」を併用し、センサー内部のデータをPLCやネットワークへ送受信します。