シャフトの着座を±0.5μm繰返し精度で検出、加工不良の発生を防止

精密加工業界

自動車用のシャフトを製造している、精密部品メーカー様です。

技術部門のご担当者様より、シャフトと治具の「着座確認」についてご相談いただきました。

目次

お客様の課題

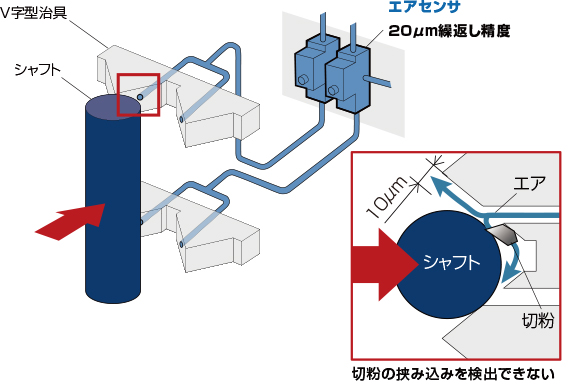

CNC横型マシニングセンタでシャフトを精密加工をする際、V字型の治具に着座させ、クランプするのですが、シャフトと治具との間に、「切粉」を挟み込んでしまうことがあり、お困りでした。

シャフトの着座確認に「エアセンサ」を使用されていましたが、繰返し精度が20μmと低く、切粉による10μmの浮き上がりを、安定して検出することができません。

切粉による僅か10μmのシャフトの浮き上がりが、加工不良の原因になってしまいます。

精密な着座確認ができる非接触式のセンサをお探しの所、当社営業がPR訪問させていただいたのをきっかけに、お問い合わせをいただきました。

課題のポイント

「切粉」の挟み込みによる、10μmの僅かな浮き上がりを検出したい

メトロールのご提案

加工不良の防止には、加工前のワークの精密な着座確認が重要です。

しかし、マシニングセンタに標準搭載されている「エアセンサ」は、加工ワークの "有無検出" に使用されることが多く、精密な "着座確認"には向いていません。

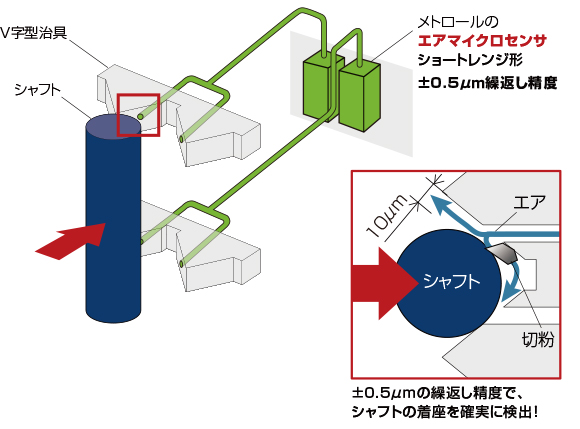

メトロールの「エアマイクロセンサ〈ショートレンジ形〉」は、独自開発の空圧回路を内蔵した、非接触式のエアセンサ。

従来の「エアセンサ」の10倍以上、±0.5μmの繰返し精度で、切粉によるシャフトの浮き上がりを安定検出。

シャフトと治具の精密な着座確認により、加工不良防止を実現します。

採用結果

「切粉」による10μmの僅かな浮き上がりを、安定して検出

加工不良防止が実現

担当者のコメント

今回ご提案した「エアマイクロセンサ」は、

「既存のエアセンサやギャップセンサで着座確認をしているが、精度がでない、、、」

「加工不良品の発生を、生産工程の中で防止したい。」

など、機械加工の現場の様々な声に、お応えしています。

当社営業担当が直接お伺いし、実機によるデモ実演も可能です。

現在お使いのエアセンサ、ギャップセンサの精度でお困りのお客様は、

ぜひ、お気軽にお問い合わせください。

本事例でご紹介した製品はこちら

エアマイクロセンサ〈ショートレンジ形〉

±0.5µm繰返し精度!

治具とワークの精密着座確認で、CNC工作機械の超精密加工が実現。